تنظیم و استفاده از فرمان دهنده

۱. تنظیم ابزار ماشین

(۱) تنظیم موازات بودن بین اسلایدر و میز کار

اگر ابزار ماشینی دارای همگامسازی محور تorsion باشد، جعبه توربینی روی انتهای بالایی استوانه نصب میشود و استوانههای چپ و راست دارای محور همگامسازی قابل جدا شدن هستند و دو لوله شش ضلعی برای اتصال استوانههای چپ و راست اضافه میشوند. زمانی که دودمان استوانه به صورت ساعتگرد یک دور کامل میچرخد، پیستون استوانه 0.2 میلیمتر بالا میآید. وقتی که به صورت معکوس ساعت یک دور کامل میچرخد، عصاف پیستون استوانه 0.2 میلیمتر فرو میرود. در صورت خمش طولانیمدت یا فلز بلادرنگ نامنظم، اگر خطایی در موازات بودن بین اسلایدر و صفحه میز کار وجود داشته باشد، میتوان لوله شش ضلعی را حذف کرده و دودمان هر یک از جعبههای دودمان استوانه را به صورت دستی تنظیم کرد (فاصله خطای موازات قبل از تنظیم پیدا شده باشد). پس از انجام تنظیم صحیح، محور همگامسازی متصل میشود.

(2) تنظیم فاصله ریل راهبرد ابزار ماشینی

ابزار ماشینی مجهز به یک صندلی راهنمای، ریل راهنما، فلز تنظیم و برگردان تنظیم در دو طرف لغزشکن است. صندلی راهنما بر روی لغزشکن ثابت شده است و ریل راهنما به ستون متصل است. هنگامی که ابزار ماشینی به طور مکرر استفاده میشود، فاصله بین صندلی راهنما و ریل راهنما افزایش مییابد. لطفاً با استفاده از چرخکی برای تنظیم برگردانها عمل کنید، اما آنها را بسیار محکم نکنید تا از آسیب رساندن به صندلی راهنما و ریل راهنما جلوگیری شود.

(3) تنظیم فشار ابزار ماشینی

ماشین آلات معمولی دارای جدول فشار خم شدنی در سمت راست ستون ماشین آلات نصب شده است. هنگام خم کردن، به این جدول مراجعه کنید تا فک و فشار را انتخاب و تنظیم کنید (حداکثر فشار ماشین آلات 25Mpa است و فشار نامزد 31.5Mpa). اگر ماشین آلات CNC 51 باشد، سیستم CNC میتواند فشار خم و موقعیت نقطه مردود پایین را بر اساس شکل واقعی قطعه کار به طور خودکار محاسبه کند. به طور نظری، نیازی به محاسبه و تنظیم دستی نیست. اما چون عوامل زیادی بر دقت خم شدن تأثیر میگذارند، هر دسته زاویه خم باید از طریق برنامه به طور مکرر تنظیم شود تا به موقعیت نقطه مردود پایین و شرایط خم رسید.

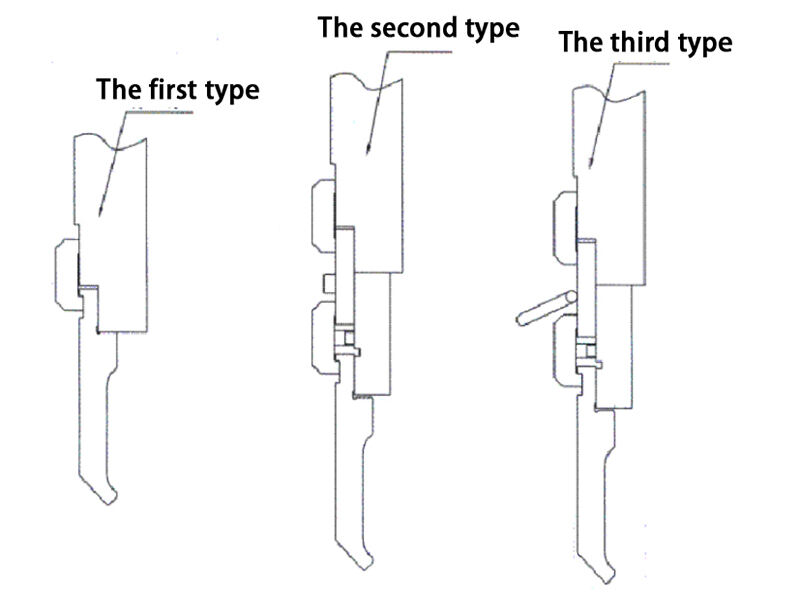

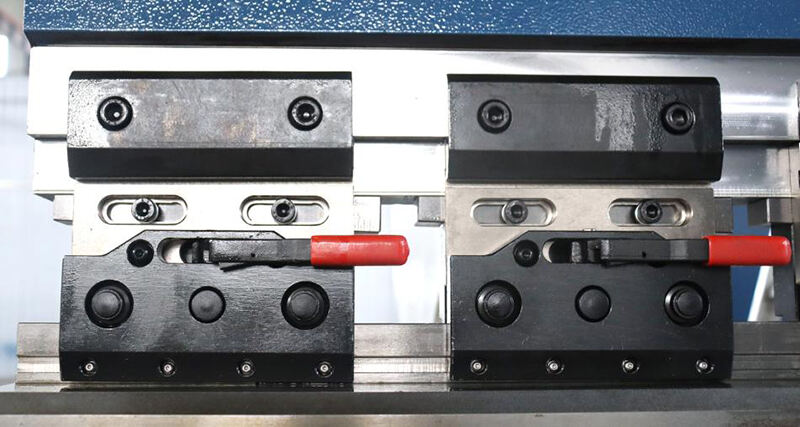

(4) قالبها و صفحات ماشین آلات

ماشین خم شدن شرکت ما می تواند قالب های استاندارد بالا و پایین را بر اساس نیازهای کاربر و وضعیت واقعی ابزار برش نصب کند. قالب بالا با گیرنده قالب مجهز شده است که سه شکل دارد: یکی، قالب بالای مستقیم متصل که ساختار ساده ای دارد و هزینه کمی دارد. این از طریق تنظیم جبران انحراف تیر پایین به منظور دستیابی به الزامات خم شدن عمل می کند. در زمان نصب، قالب بالا را مستقیماً گرفته و اسلایدر را به آن متصل می کند؛ دومی، قالب بالا با گیرنده فلزی معمولی؛ سومی، قالب بالا با جبران فلزی و گیرنده سریع است. (همانطور که در شکل نشان داده شده است)

(5) ساختار گیرنده دارای ویژگی های زیر است:

الف. وقتی از گیرنده معمولی برای نصب قالب بالا استفاده می کنید، توجه داشته باشید که قالب بالا از دست نرود تا از آسیب به شخص جلوگیری شود.

ب. نوع گیرنده معمولی و نوع گیرنده سریع با استفاده از میله شیبدار میتواند مقدار جبران عدم موازات ف查看详情 دسته بالا و دسته پایین را تنظیم کند تا اثر بهینه زاویه خمش را دستیابی کند.

۲. آمادگی قبل از اجرا:

(۱) با محتوای راهنمای کار آشنایی کنید، ساختار زنجیر، روش عملکرد و توجهات حفاظت از ایمنی ماشین آلات را درک کنید.

(۲) قبل از تزئین روغن، ظرف روغن را تمیز کنید. ورود مواد غیرمورد قبول به ظرف روغن مجاز نیست. وقتی روغن میریزید، بولت فیلتر هوا روی کلاهک ظرف روغن را باز کنید و روغن هیدرولیک جدید فیلتر شده (به صورت نشانگر روغن) تا زمانی که سطح روغن به بیش از چهار پنجم موقعیت نشان داده شده توسط میزانه هیدرولیک برسد، تزریق کنید. برای نتایج بهتر میتوانید از روغن هیدرولیک Mobil AFT-25 استفاده کنید. در زمستان، وقتی دما پایین است (حدود ۵ درجه سانتیگراد)، پیشنهاد میشود از روغن هیدرولیک YB-N32 ضد استفاده کنید.

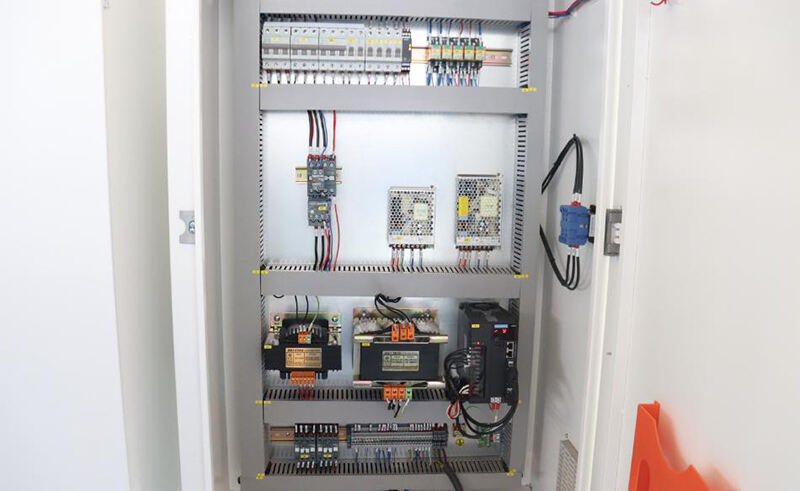

برای تضمین طول عمر بلندمدت مولفههای برقی و هیدرولیکی، موارد زیر برای محیط کاری و ذخیره سازی مشخص شده است:

عموماً توصیه میشود ماشین آلات در دمای پایین (زیر منفی 5 درجه سانتیگراد) به کار نرود. اگر باید استفاده شود، ماشین آلات باید به مدتی تحت حالت بیبار فعال باشد. اگر لازم باشد، میتوان یک گرمایشدهنده سیلندر در مدار نصب کرد. دمای مورد نیاز برای استفاده از جعبه برقی نباید کمتر از 5 درجه سانتیگراد باشد. اگر کمتر از 5 درجه سانتیگراد باشد، جعبه برقی باید در حالت "روشن" باشد تا مولفههای برقی و مدارها در محیط دماهای عادی قرار گیرند. دمای حداکثر نباید بیشتر از 50 درجه سانتیگراد باشد. تحت شرایط کاری عادی، دماهای روغن نباید بیشتر از 70 درجه سانتیگراد باشد. در غیر این صورت، باید بر اساس وضعیت واقعی، یک سازنده کوچک نصب شود، با دامنه دما نسبی 20٪ تا 75٪.

(3) چرخ و میخ مواد گلیدن را با استفاده از چربکاری برچسب (معمولاً حلقه یا نوزک روغن را روی قسمت چرب کننده نصب کنید).

(4) برق را روشن کنید (ابتدا موتور پمپ روغن را شروع نکنید)، و بررسی کنید که آیا مقدار مناسب و溜 های هیدرولیک و مولفه های الکتریکی مطابق با مشخصات فرآیند مختلف و روش های عملیاتی مرتبط به درستی عمل می کنند یا خیر.

3. آزمایش اجرا و عمل ماشین ابزار

(1) آزمایش چرخش خالی لغزنده

پس از روشن کردن برق، موتور پمپ روغن را شروع کنید و بررسی کنید که جهت چرخش درست است یا خیر. در غیر این صورت، هر دو خط برق را تعویض کنید: پس از اینکه حرکت لغزنده به طور عادی انجام شود، لغزنده را در دامنه سفر مشخص لغزنده به طور مداوم حرکت دهید و سپس از کلید پایینی برای عمل تکی استفاده کنید.

(2) حرکت گاژ سنگین

الف. برای ماشین آلات کاری معمولی، پس از اینکه لغزش ماشین آلات به طور قانونی حرکت کند، دو دکمه روی سطح عملیاتی را فشار دهید تا از جلو و عقب گاوهنما کنترل کنید و اطمینان حاصل کنید که نمایش رقمی روی نمایشگر با اندازه واقعی خمش همخوانی دارد. اگر اختلاف وجود داشته باشد، میتوانید با فشار دادن دسته چرخی که در جلوی میز کار نصب شده است، رقم نمایشی را با عدد واقعی همخوانی کنید (چون پیچ یک پیچ معمولی است، لازم است به طور مکرر بررسی کنید که فاصله واقعی از گیرنده تا مرکز قالب با نمایش رقمی همخوانی داشته باشد).

ب. در طی آزمون بارگذاری، به راهنمای عملیاتی مراجعه کرده و دهانه V را انتخاب کنید و فلز نازک را خمش کنید، با بار از کم به زیاد تا بار کامل ادامه دهید.

4. بررسی قبل از استفاده

قبل از استفاده از ماشین، ابتدا روغن هیدرولیک را به ظرف روغن تزریق کنید و نشانگر روغن را مشاهده کنید.

تمام نقاط روغن کشی را با گرده یا روغن مناسب پر کنید، جزئیات بیشتر در مورد روغن کشی دستگاه مشاهده کنید.

بررسی کنید که آیا خط مرکزی ضربه بالایی به طور متقارن با مرکز ضربه پایینی همپوشانی دارد یا خیر. اگر نه، برای جزئیات به بخش تنظیم دستگاه مراجعه کنید.

ضخامت صفحه قابل خمش و باز شدن ضربه پایینی را تعیین کنید. به طور کلی، باز شدن ضربه پایینی باید هشت یا ده برابر ضخامت صفحه قابل خمش انتخاب شود.

5. استفاده از دستگاه

قبل از استفاده از دستگاه، باید روغن هیدرولیک تزریق شود و تمام نقاط روغن کشی روغن کشی شوند. روغن هیدرولیک باید هر شش ماه تا یک سال بر اساس استفاده واقعی جایگزین شود. وقتی از دستگاه استفاده میکنید، ابتدا با حالت تستی حرکت دستگاه را بررسی کنید و سپس حرکتهای تکی و پیوسته را انجام دهید. بعد از اینکه تمام قسمتهای دستگاه به طور عادی بررسی شدند، میتوانید عملیات زیر را انجام دهید:

(1) جدول را محاسبه یا بررسی کنید تا مقدار تن خمش و اندازه گشودگی زیردر را تایید کنید.

(2) موقعیت مرکزی درههای بالا و پایین را هممرکز کنید.

(3) موقعیت متوقفکنندهٔ جلو (یا عقب) را تعیین کنید.

(4) ماژول سROKE را تنظیم کنید تا حد بالا و موقعیت تغییر سرعت از سریع به آهسته را کالیبره کرده و تعیین کنید.

(5) مشخصات عملیات را تعیین کنید. (معمولاً با حرکت دستی و تک حالت).

(6) فشار قطعه کار را آزمایش کنید، موقعیت مردگی پایین را تنظیم کنید و بلوک شیب درهٔ بالا را تنظیم کنید تا زاویه خمش نیازهای دقت را برآورده کند.