Çeşitli bükme makineleri için ortak arızalar ve çözümler

Mekanik pres frezi

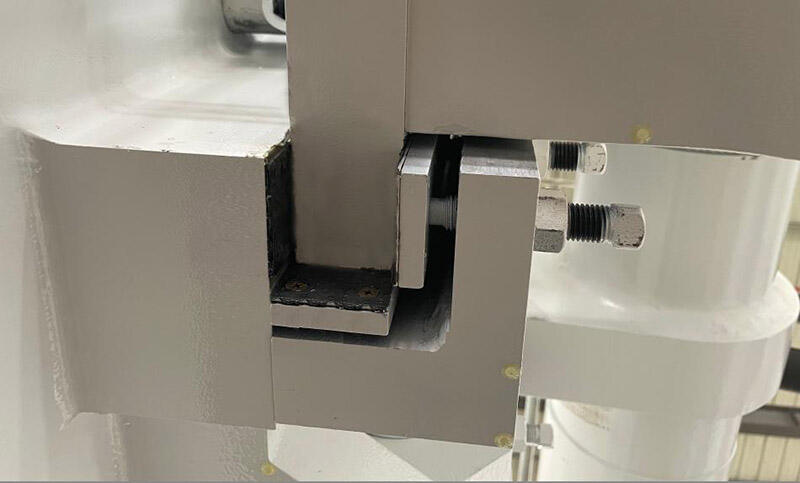

Hata 1: Kaydırıcı ve rehber rayı arasındaki rehber boşluğu çok büyük, abnormal bir ses çıkıyor.

Bu tür bir hata, uzun süreli kullanımdan dolayı aşınan rehber rayından kaynaklanır ve bu da boşluğu artırır. Rehber rayı basıncı plakasının aşınma derecesini kontrol etmek ve gerektiğinde rehber rayı basıncı plakasını değiştirmek için karar vermek gerekir ve yeniden ayarlamak için gereken boşluğa ulaşmak için ayarlama yapılır.

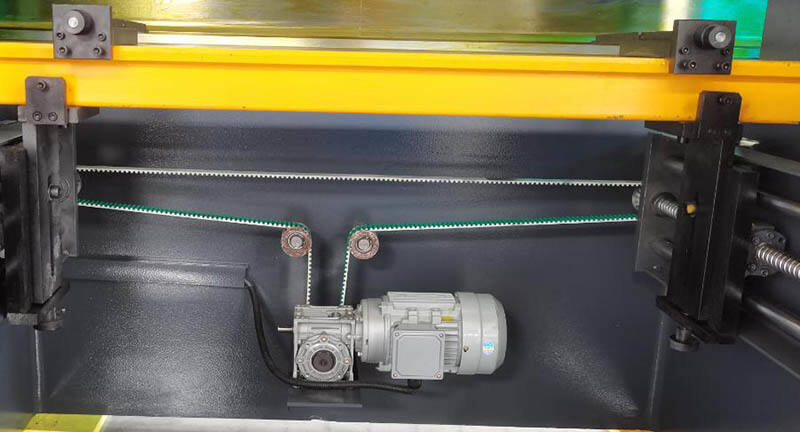

Hata 2: Arkadaşıölçü aktarma aletinin başarısızlığı. Arkadaşıölçü aktarma aletinin başarısızlığı, aktarma ekseni anahtar çubuğunun ve eşzamanlı dişlisinin ayrılmasından veya eşzamanlı kasanın kaymasından kaynaklanmaktadır.

Bu tür bir hata, anahtar çubuğunun ve eşzamanlı kasanın yeniden monte edilmesini ve elektriksel kısmın denetlenmesini gerektirir.

Hata 3: Arkadaşıölçü capraz kemeri doğrusal rehber railyi ve kalıbın merkez çizgisinin paralelizm sapması çok büyük. Bu tür bir hata, "X" ekseninin eşzamanlı kasasını gevşetmek, paralelizm tolerans aralığına yeniden ayarlamak ve eşzamanlı kasayı yeniden takmak gerektirir.

Hata 4: Silindir ile kaydırıcı arasındaki bağlantı gevşek olduğundan, bükme açısı doğru değil veya makine referans noktasını bulamıyor.

Bu tür bir hata, kaydırıcı ile silindir arasındaki bağlantıyı yeniden kontrol etmek ve bağlıyor mutlaklarını sıkılaştırmak gerektirir.

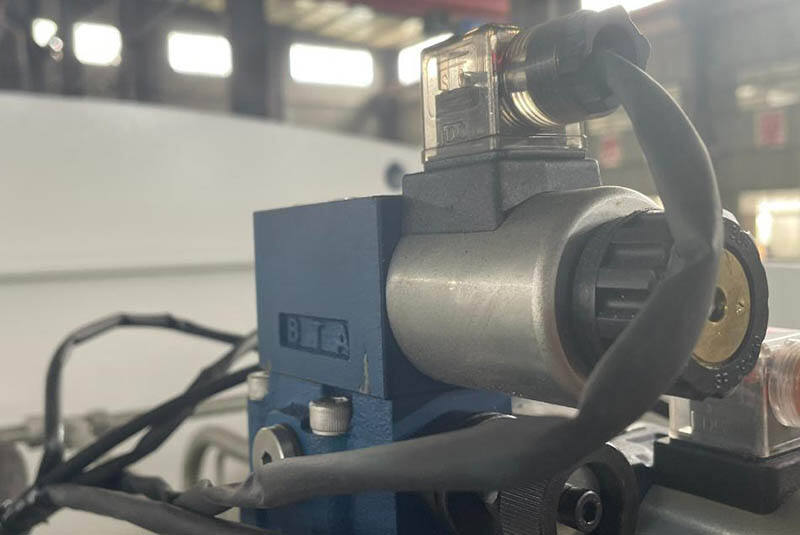

Hidrolik basınç freni

Hata 1: Hidrolik sisteminde basınç yok.

1. Orantılı basınç açma vanesinin elektromanyetik bobini güçlendirilip güçlendirilmediğini ve orantılı elektromanyetik bobinin geriliminin gereksinimleri karşılayıp karşılamadığını kontrol edin. Eğer yukarıdaki nedenler varsa, lütfen ilgili elektriksel nedenleri kontrol edin.

2. Kartuş vanesinin takılıp takılmadığını veya ana van çekirdeğinin takılıp takılmadığını ve damped deliklerin tıkandığını kontrol edin. Eğer yukarıdaki nedenler varsa, lütfen basınç açma vanesini ayıklayın, temizleyin ve yeniden monte edin.

3. Üç fazlı elektrik beslemesi fasaya ayarlanmış olabilir, bu da motorun tersine dönmesine neden olur.

Hata 2: Kayan parçası yüksek hızda yavaşça döner ve duraklama süresi çok uzundur.

1. Yağ tankındaki yağ seviyesinin çok düşük olup olmadığını, doldurma açıklığının su altında olmadığını ve hidrolik silindirin üst odasının hızlı ileri hareket sırasında sıvıyla dolup boşaldığını kontrol edin, bu da yetersiz doldurmaya neden olur. Eğer yukarıdaki nedenler varsa, yağ tankındaki yağı, doldurma deliğini tamamen su altına alacak şekilde doldurma açıklığının üzerinde 5 mm'den fazla artırabilirsiniz.

2. İleri hızlı ilerleme hızının fazla hızlı olup, dolgu için yeterli zaman vermediğini kontrol edin. Eğer yukarıdaki sebepler doğruysa, sistem parametrelerini değiştirerek hızlı ilerleme hızını azaltabilirsiniz.

3. Dolgu vanalının tamamen açıldığına bakın. Yağ kirletmesi nedeniyle vananın çekirdeği esnek olmamış ve takılmışsa, bu durum yetersiz dolguya neden olur. Dolgu vanası temizlenip yeniden monte edilmeli ve vananın çekirdeği esnek hale getirilmelidir.

Üçüncü sorun: Kayan levha normal şekilde geri döner, hızlı ilerleme normaldir, elle yavaşça aşağıya hareket ettirilemiyor ve katlama tahtası güçsüz kalır.

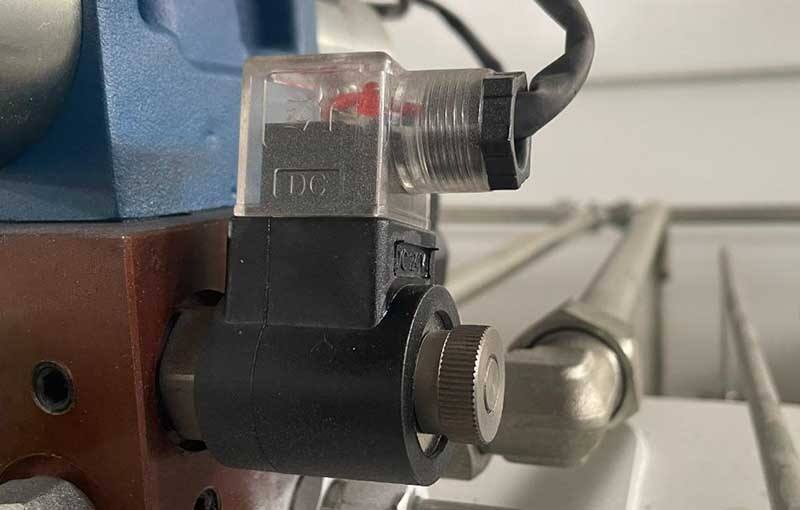

1. Dolgu kontrol yağ devresini yöneten 'iki pozisyonlu dört yolla' ters çevrim vanasının düzgün çalışıp çalışmadığını kontrol edin. Eğer vana düzgün çalışıyorsa, dolgu vanası kapalı değilse, üst odalar depo dolgu girişine bağlı kalır ve basınç oluşturulamaz. Vana'nın düzgün çalışmadığı sebebi elektrik eksikliğinden veya takılı olmasıdır.

2. Doldurma vanalının takılı olup olmadığını kontrol edin. Eğer öyleyse, lütfen doldurma vanasını temizleyin ve yeniden monte edin ki vananın çekirdeği esneklilik kazansın.

Sorun dört: Kaydırıcı çok yavaş dönüyor ve geri dönüş basıncı yüksek

Bu tür bir sorun, genellikle doldurma vanasının açılmamasından kaynaklanır. Bu fenomen, yukarıdaki üçüncü sorunun mantıksal ilişkisinin tam tersidir. Üçüncü sorunun çözümünde belirtilen yolla ele alınabilir.