Революция в производстве авиакосмической техники: преобразующее влияние передовых технологий гибки металла на прессах

Авиакосмическая промышленность работает на вершине точности инженерного дела, где точность на уровне микронов может определять успех миссии. Современная технология гибочного пресса стала основой в этом требовательном секторе, позволяя производителям превращать специализированные сплавы в сложные конструктивные элементы, характеризующие современный дизайн самолетов. Этот подробный анализ исследует, как передовые решения для гибочных прессов решают уникальные проблемы авиакосмического производства, устанавливая новые стандарты качества и эффективности.

Точное инженерное дело для превосходства в авиакосмической отрасли

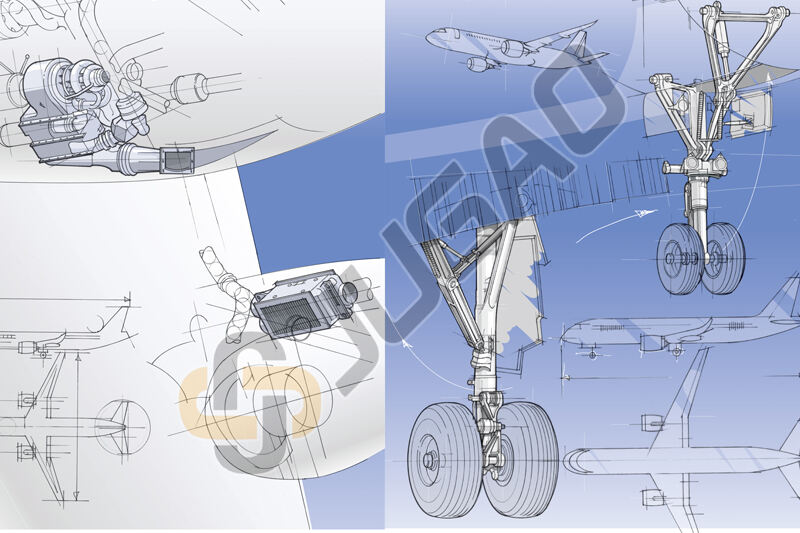

Изготовление критически важных компонентов самолетов

Авиакосмические приложения требуют беспрецедентной точности в операциях по формованию металла. Сегодняшние системы ЧПУ гибочного пресса обеспечивают:

Конструкционные элементы фюзеляжа с строгими размерными допусками

Точностные формованные элементы управления

Элементы защиты отсека двигателя

Структурные элементы шасси

Эти передовые системы используют технологии измерения угла в реальном времени и адаптивной коррекции, чтобы поддерживать допуски в пределах ±0.1°, обеспечивая идеальную совместимость с соседними системами самолета.

Усовершенствованные возможности обработки материалов

Современная технология гибочных прессов эволюционировала до уровня обработки авиакосмических материалов с исключительной тонкостью:

Сплавы титана: специализированные конфигурации инструментов предотвращают напряженно-распределенные трещины

Композиты на основе алюминия: адаптивные последовательности изгиба учитывают память материала

Высокопрочные стали: точно управляемые гидравлические системы справляются с экстремальным сопротивлением материала

Эта материалоемкая гибкость позволяет производителям оптимизировать вес компонентов без ущерба для конструкционной целостности — критический фактор в авиакосмическом проектировании.

Оптимизация производственных процессов при высоких ставках

Современные гибочные прессы предоставляют значительные преимущества в условиях производства для авиакосмической промышленности:

Автоматическая смена инструментов снижает время настройки до 70%

Интегрированные системы зрения проверяют геометрию компонентов в процессе

Мониторинг, подключенный к облаку, позволяет осуществлять прогнозирование графика технического обслуживания

Технология цифрового двойника способствует быстрой оптимизации процесса

Эти возможности особенно ценны при производстве сложных компонентов крыла и фюзеляжа, где традиционные методы изготовления были бы чрезвычайно трудоемкими.

Оптимизация операций гибочного пресса для авиакосмических стандартов

Протоколы стратегической конфигурации оборудования

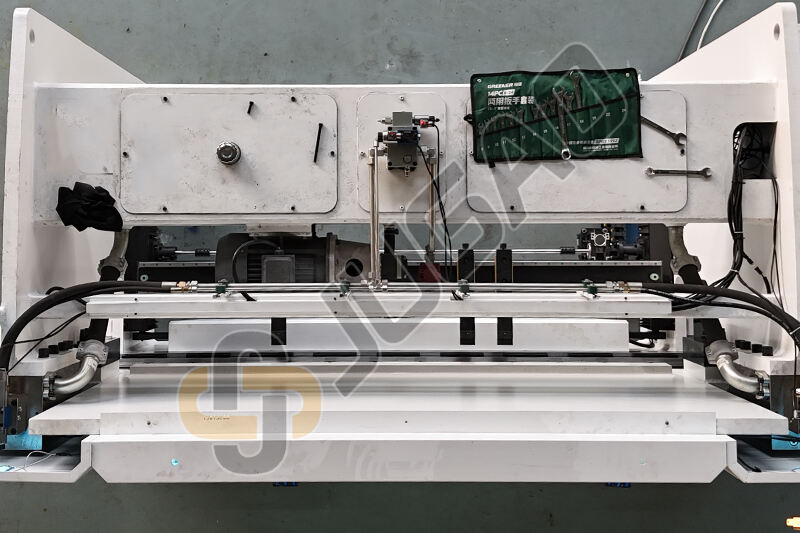

Достижение оптимальной производительности гибочного пресса требует тщательного внимания к процедурам настройки:

1. Подготовка рабочего пространства

-Установка основания с гасящими вибрацию элементами

-Поддержание климатического контроля среды

Учет эргономичного позиционирования оператора

2. Конфигурация точного инструментария

-Протоколы выбора штампа, специфичные для материала

-Процедуры выравнивания инструмента, верифицированные лазером

-Оптимизация динамического распределения давления

3. Калибровочное совершенство

-Сертификация многоосевого заднего упора

-Внедрение мониторинга угла в реальном времени

-Автоматическая компенсация термического расширения

Комплексное обслуживание для максимальной производительности

Протоколы обслуживания аэрокосмического класса включают:

График профилактического обслуживания

-Промежуточные проверки каждые 250 часов

-Комплексное обслуживание каждые 500 часов

-Перекалибровка всей системы раз в 1000 часов

Продвинутые диагностические процедуры

-Спектрометрический анализ гидравлической жидкости

-Тестирование производительности сервомоторов

-Испытания на усталость конструкции

Практики непрерывного улучшения

-Управление версиями программного обеспечения

-Оценка возможностей модернизации

-Программы повышения квалификации операторов

Экспертные решения для вызовов авиакосмического производства

В: Какие меры обеспечения качества гарантируют точность гибочного пресса в авиакосмических приложениях?

О: Реализуйте многоуровневый подход, сочетающий калибровку лазерным интерферометром, верификацию с помощью КИК в процессе и методологии статистического управления процессом.

В: Как современные технологии гибочного пресса решают уникальные проблемы формирования титана?

О: Продвинутые системы используют нагреваемые инструменты, последовательности изгиба с управлением скоростью деформации и протоколы снятия напряжений после формования для поддержания свойств материала.

В: Какая частота обслуживания рекомендуется для массового авиакосмического производства?

A: Интенсивные операции требуют циклов проверки каждые 200 часов с особенным вниманием к целостности гидравлической системы и шаблонам износа направляющих.

Расширение границ в авиакосмическом производстве

Неустанные усилия авиакосмической промышленности в достижении превосходной производительности продолжают способствовать инновациям в гибке металла. Появляющиеся технологии, такие как:

Алгоритмы адаптивной формовки на базе ИИ

Интеграция гибридного добавочного/удаленного производства

Системы инструментов, совместимые с нанокомпозитами

ставят технологию пресс-тормоза на путь развития как ключевого фактора для создания самолетов следующего поколения. Для производителей, готовых расширить свои возможности в области авиакосмического производства, сотрудничество с лидерами технологий, понимающими уникальные требования этой отрасли, может дать необходимое конкурентное преимущество на современном рынке.

Ведущие поставщики оборудования теперь предлагают комплексные пакеты решений для авиакосмической промышленности, включая:

Услуги разработки процессов, специфичных для материалов

Поддержка документации для обеспечения регуляторного соответствия

Обучение и сертификационные программы под ключ

Внедрение этих передовых возможностей позволяет производителям авиакосмической техники достичь беспрецедентных уровней точности, эффективности и инноваций в операциях по формовке металла.