Оптимизация процессов гибки для достижения превосходного качества в металлообработке

Оптимизация процессов гибки для достижения превосходного качества в металлообработке

Оглавление

1. Критическая роль оптимизации процесса гибки

Почему важна оптимизация гибки

Основные факторы, влияющие на качество гибки

2. Пошаговое руководство по оптимизации операций изгиба

Выбор правильного оборудования

Точная настройка инструмента

Готовность материалов и их обработка

Калибровка и обеспечение качества

3. Устранение распространенных проблем при изгибе

Выявление частых дефектов изгиба

Превентивные решения для последовательных результатов

4. Экспертные ответы на часто задаваемые вопросы о гибочных прессах

Лучшие практики калибровки гибочного пресса

Частота обслуживания для максимальной производительности

5. Заключительные мысли о достижении безупречных изгибов

В конкурентной области металлообработки оптимизация процессов гибки является основой для производства высокоточных, бездефектных изделий. Независимо от того, работаете ли вы в небольшой мастерской или на крупном производственном предприятии, усовершенствование ваших технологий гибки может значительно повысить эффективность, снизить отходы и улучшить качество продукции. Данное руководство рассматривает практические стратегии для совершенствования ваших операций по гибке, гарантируя, что каждый изгиб соответствует строгим стандартам.

1. Критическая роль оптимизации процесса гибки

Почему важна оптимизация гибки

Точность при гибке напрямую влияет на целостность продукта, его внешний вид и функциональность. Оптимизированные процессы минимизируют переделку, снижают потери материалов и сокращают циклы производства — ключевые факторы для экономической эффективности и удовлетворенности клиентов.

Основные факторы, влияющие на качество гибки

Успех зависит от трех опор:

Возможности оборудования – соответствие спецификаций машины требованиям материала.

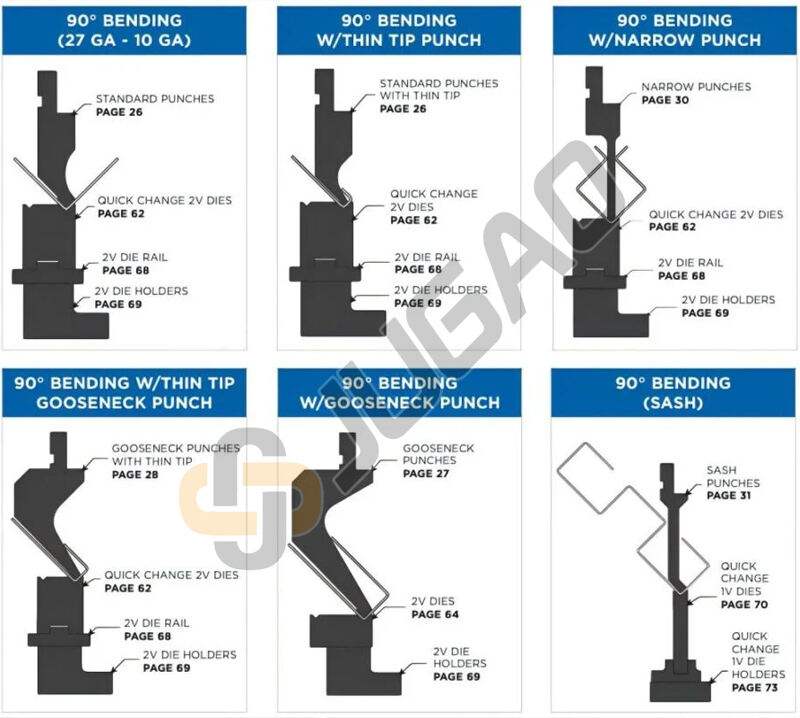

Точность инструмента – Использование матриц и штампов, подходящих для геометрии изгиба.

Постоянство материала – Обеспечение однородности свойств металла и состояния его поверхности.

2. Пошаговое руководство по оптимизации операций изгиба

Шаг 1: Выбор правильного оборудования

Выберите гибочный пресс с учетом:

Тоннаж и длина стола – Согласуйте с толщиной материала и сложностью изгиба.

Системы управления – Машины с ЧПУ обеспечивают превосходную повторяемость для сложных дизайнов.

Профессиональный совет: Гидравлические тормоза отлично подходят для изгиба толстой стали, в то время как электрические модели обеспечивают экономию энергии при работе с тонкими материалами.

Шаг 2: Точная настройка инструмента

Выбор матрицы и пуансона – См. рекомендации производителя для оптимального подбора инструментов.

Избегание восстановления формы – Используйте компенсирующие техники или гиб на прессе для упругих металлов.

Шаг 3: Подготовка и обработка материала

Подготовка поверхности – Удалите загрязнения, такие как масло или чешуя, чтобы предотвратить дефекты.

Предварительная маркировка изгиба – Лазерные или гравировальные линии обеспечивают точность изгиба.

Шаг 4: Калибровка и обеспечение качества

Выравнивание задней стопы – Подтвердите позиционирование с помощью цифровых измерительных инструментов.

Тестовые изгибы – Проводите пробные прогоны для проверки настроек перед полным циклом производства.

3. Устранение распространенных проблем при изгибе

Выявление частых дефектов изгиба

Несоответствие углов – Часто вызвано износом инструмента или неправильной установкой.

Царапины на поверхности – Происходят от грязного инструмента или неправильной обработки материала.

Превентивные решения для последовательных результатов

Регулярный осмотр инструментов – Заменяйте изношенные штампы своевременно.

Протоколы смазки – Уменьшите трение, чтобы продлить срок службы инструмента и улучшить качество поверхности.

4. Экспертные ответы на часто задаваемые вопросы о гибочных прессах

В: Какой самый надежный метод калибровки гибочного пресса?

О: Начните с выравнивания машины, затем используйте цифровой измеритель угла для точной настройки пуансона и матрицы. Регулярная лазерная калибровка рекомендуется для операций высокой производительности.

В: Как часто следует проводить обслуживание?

О: Планируйте осмотры каждые 500 часов работы, сосредотачиваясь на гидравлических системах, направляющих и электрических компонентах.

5. Заключительные мысли о достижении безупречных изгибов

Овладение оптимизацией гибки требует сочетания технических знаний и тщательного исполнения. Инвестируя в правильное оборудование, поддерживая строгие стандарты и решая проблемы проактивно, изготовители могут достичь беспрецедентной точности и эффективности. Для специализированных консультаций или продвинутого устранения неполадок обратитесь в JUGAO CNC MACHINE, чтобы ваши операции оставались на переднем крае технологий.

Оптимизируйте сегодня — достигайте успеха завтра.

Ключевые выводы:

✔ Придайте приоритет совместимости оборудования и оснастки.

✔ Внедрите строгие процедуры подготовки материалов и калибровки.

✔ Применяйте профилактическое обслуживание для поддержания производительности.

Эта пересмотренная версия повышает ясность, плавность изложения и практичность, сохраняя техническую основу оригинала. Если вам нужны дополнительные улучшения, свяжитесь с JUGAO CNC MACHINE!