Настройка и использование гибочного пресса

1. Настройка станка

(1) Настройка параллельности между ползуном и столом

Если на станке с ЧПУ установлена система синхронизации вращательных осей, то на верхнем конце цилиндра устанавливается турбинная коробка, а на левом и правом цилиндрах имеется съемная синхронизирующая шестерня, при этом добавляются два шестигранных трубопровода для соединения левого и правого цилиндров. При вращении редуктора цилиндра по часовой стрелке на один оборот поршень цилиндра поднимается на 0,2 мм. При вращении против часовой стрелки на один оборот поршневой стержень цилиндра опускается на 0,2 мм. В случае длительного изгиба или нерегулярной листовой стали, если возникает ошибка в параллельности между ползуном и плоскостью рабочего стола, шестигранную трубу можно снять и вручную отрегулировать червяк любого червячного редуктора (необходимо найти расстояние ошибки параллельности перед регулировкой). После правильной регулировки соединяется синхронизирующий вал.

(2) Настройка зазора направляющих станка

Станок оснащен седлом направляющей, самой направляющей, регулировочными пластинами и винтами по обеим сторонам ползунка. Седло направляющей закреплено на ползунке, а направляющая соединена со столбом. При частом использовании станка зазор между седлом направляющей и самой направляющей увеличивается. Пожалуйста, используйте гаечный ключ для регулировки винтов, но не затягивайте их слишком сильно, чтобы избежать повреждения седла направляющей и самой направляющей.

(3) Регулировка давления станка

На обычных станках с ЧПУ установлена таблица изгибающего давления справа от стойки станка. При гибке обратитесь к таблице для выбора приспособления и настройки давления (максимальное давление станка составляет 25 Мпа, а номинальное давление — 31,5 Мпа). Если это станок с ЧПУ 51, система ЧПУ может автоматически рассчитывать силу изгиба и положение нижней мертвой точки в зависимости от фактической формы детали. Теоретически не требуется ручного расчета и регулировки. Однако, так как на точность изгиба влияет много факторов, каждый партию углов изгиба необходимо многократно отладить через программу до тех пор, пока не будет достигнуто положение нижней мертвой точки и требования к изгибу.

(4) Инструменты и приспособления станка

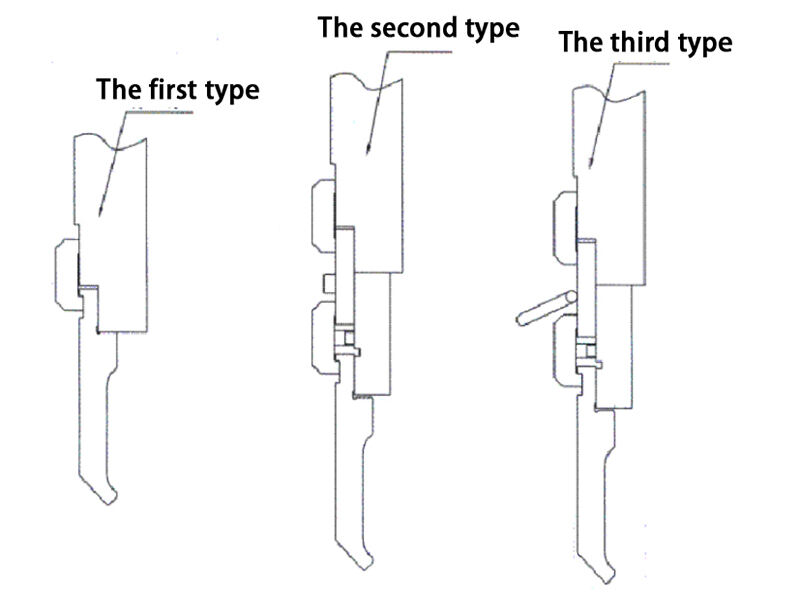

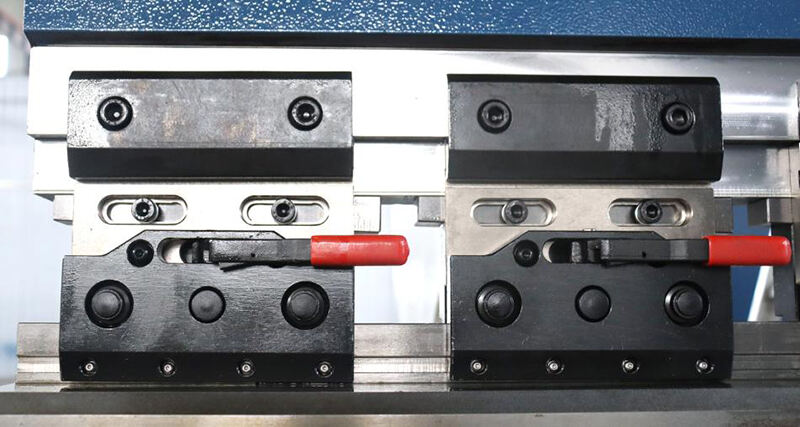

На нашем станке для гибки металла можно устанавливать стандартные верхние и нижние формы в зависимости от потребностей пользователя и реального состояния станка. Верхняя форма оснащена зажимной формой, которая имеет три варианта: первый — это непосредственная конфигурация верхней формы, которая имеет простую структуру и низкую стоимость. Она полагается на регулировку компенсации прогиба нижнего поперечника для достижения требований по гибке. При установке она напрямую зажимает верхнюю форму и соединяется с подвижником; второй вариант — это конфигурация верхней формы с обычной компенсирующей косой железной пластиной; третий вариант — это конфигурация верхней формы с компенсацией косой железной пластиной и быстрым зажимом. (Как показано на рисунке)

(5) Структура зажимной конфигурации имеет следующие характеристики:

a. При установке верхней формы с обычным зажимом обратите внимание на скольжение верхней формы, чтобы предотвратить травмы.

б. Обычный тип зажима с наклонной клиновой парой и быстродействующий тип зажима с наклонной клиновой парой могут регулировать компенсационное значение между непараллельными верхней и нижней матрицами для достижения базового оптимального результата углов гиба.

2. Подготовка перед пробным запуском:

(1) Ознакомьтесь с содержанием руководства, изучите цепную структуру, методы работы и меры безопасности технического обслуживания станка.

(2) Перед заливкой масла очистите масляный бак. В масляном баке не допускаются посторонние примеси. При заливке открутите гайку воздушного фильтра на крышке бака и залейте отфильтрованное новое гидравлическое масло (см. уровень масла) до тех пор, пока уровень масла не достигнет более четырех пятых положения, указанного гидравлическим индикатором (точность фильтрации масла не должна быть менее 5 мкм). Для лучших результатов можно использовать гидравлическое масло Mobil AFT-25. В зимний период, когда температура низкая (около 5 градусов Цельсия), рекомендуется использовать антигидравлическое масло YB-N32.

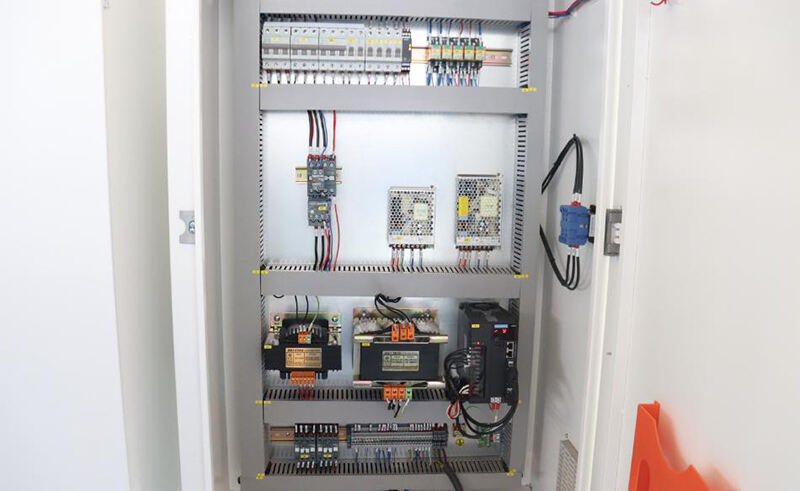

Для обеспечения длительного срока службы электрических и гидравлических компонентов предъявляются следующие требования к условиям эксплуатации и хранения:

Обычно не рекомендуется эксплуатировать станок при низких температурах (ниже минус 5 градусов Цельсия). Если это необходимо, станок должен работать некоторое время без нагрузки. При необходимости в цепь можно установить нагреватель цилиндра. Температура использования электрощита не должна быть ниже 5 градусов Цельсия. Если температура ниже 5 градусов Цельсия, электрощит должен находиться в состоянии "включен", чтобы электрические компоненты и цепи находились в нормальной температурной среде. Максимальная температура не должна превышать 50 градусов Цельсия. При нормальных рабочих условиях температура масла не должна превышать 70 градусов Цельсия. В противном случае согласно фактической ситуации следует установить охладитель, с относительным диапазоном температур от 20% до 75%.

(3) Нанесите смазочный состав на движущиеся части согласно маркировке смазки (обычно устанавливается масляное кольцо или масляный ниппель на смазываемую часть).

(4) Включите питание (не запускайте двигатель масляного насоса первым), и проверьте, работают ли гидравлические клапаны и связанные электрические компоненты правильно в соответствии с различными технологическими спецификациями и соответствующими методами эксплуатации.

3. Обкатка и работа станка

(1) Тестовый холостой ход ползуна

После включения питания запустите двигатель масляного насоса и проверьте, верно ли направление вращения. В противном случае поменяйте местами любые две линии питания: после нормализации перемещения ползуна на холостом ходу, заставьте ползун двигаться непрерывно в пределах заданного диапазона хода, а затем используйте педальный переключатель для одиночной операции.

(2) Движение задней шкалы

a. Для обычных станков с ЧПУ, после того как ползун станка перемещается в соответствии с регламентом, нажмите две кнопки на рабочей поверхности для управления передней и задней частями упора и убедитесь, что цифровой индикатор на экране соответствует фактическому размеру изгиба. Если есть погрешность, её можно скорректировать, повернув ручку, установленную спереди рабочего стола, чтобы цифровой индикатор совпадал с фактическим значением (так как винт является обычным, необходимо периодически проверять, соответствует ли фактическое расстояние от стопорного стержня до центра пуансона цифровому индикатору).

b. Во время испытания на нагрузку выберите размер V-образного паза согласно инструкции по эксплуатации и согните листовой металл, увеличивая нагрузку от малой до максимальной.

4. Проверка перед использованием

Перед использованием станка сначала залейте гидравлическое масло в масляный бак и проверьте уровень масла.

Заполните все точки смазки соответствующим сливом или смазывающим маслом, подробности см. в разделе смазки машины.

Проверьте, совпадает ли центральная линия верхней матрицы с центром нижней матрицы. Если нет, см. раздел настройки машины для получения дополнительной информации.

Определите толщину изгибаемой пластины и размер отверстия нижней матрицы. Как правило, размер отверстия нижней матрицы выбирается в восемь или десять раз больше толщины изгибаемой пластины.

5. Использование машины

Перед использованием машины необходимо залить гидравлическое масло и смазать каждую точку смазки. Гидравлическое масло следует менять каждые шесть месяцев до года в зависимости от конкретного использования. При использовании машины сначала проверьте движение машины в режиме прогона, а затем выполните одиночные и непрерывные движения. Когда все части машины проверены как нормальные, вы можете выполнять следующие операции:

(1) Вычислите или проверьте таблицу, чтобы подтвердить тоннаж изгиба и размер зазора нижней матрицы.

(2) Сравняйте центральное положение верхней и нижней матриц.

(3) Определите положение переднего (заднего) стопора.

(4) Отрегулируйте модуль хода, чтобы калибровать и определить верхний предел и позицию переключения между быстрой и медленной скоростью.

(5) Определите спецификацию действия. (Обычно пробный режим и одиночный цикл).

(6) Проверьте давление на деталь, отрегулируйте положение нижней мертвой точки и клиновой блок верхней матрицы, чтобы угол изгиба соответствовал требованиям точности.