De revolutie in de luchtvaartindustrie: De transformatieve impact van geavanceerde pressbraketecnologie

De luchtvaartindustrie opereert op de top van ingenieursnauwkeurigheid, waar micronniveau nauwkeurigheid de missiesucces kan bepalen. Moderne drukremtechnologie is uitgegroeid tot een kernpunt in deze eisenrijke sector, waardoor producenten gespecialiseerde legeringen kunnen omvormen tot de complexe structurele onderdelen die de hedendaagse vliegtuigontwerp definiëren. Deze gedetailleerde analyse verkent hoe baanbrekende drukremoplossingen ingaan op de unieke uitdagingen van luchtvaartproductie terwijl ze nieuwe normen voor kwaliteit en efficiëntie instellen.

Nauwkeurige techniek voor luchtvaartexcelentie

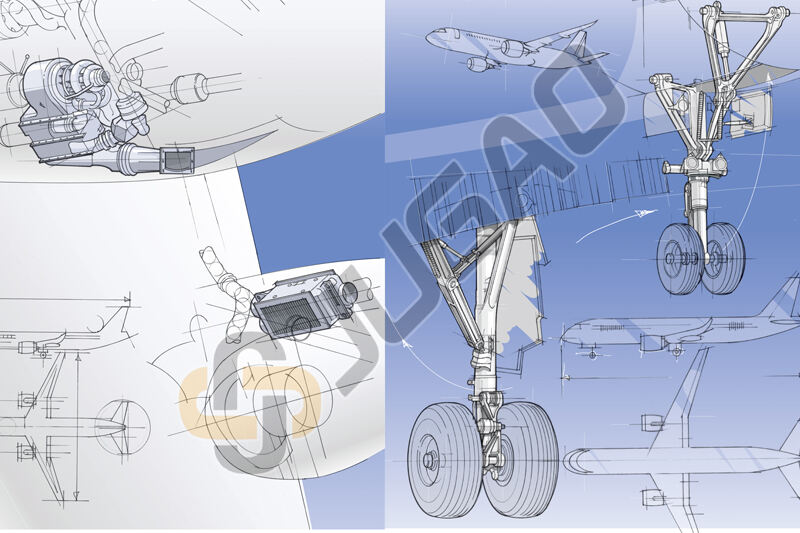

Vervaardigen van missiekritieke vliegtuigonderdelen

Luchtvaarttoepassingen vereisen ongeëvenaarde precisie in metaalvormbewerking. Vandaag de dag leveren CNC-drukremsystemen:

Structuuronderdelen van het toestelraam met uiterst nauwkeurige afmetingen

Nauwkeurig gevormde besturingselementen

Motorcompartiment schildingsonderdelen

Landingsgestel structuuronderdelen

Deze geavanceerde systemen maken gebruik van real-time hoekmeting en adaptieve correctietechnologieën om nauwkeurigheden binnen ±0,1° te behouden, wat een perfecte compatibiliteit met aangrenzende vliegtuigsystemen waarborgt.

Geavanceerde materialenbewerkingscapaciteiten

Moderne drukbomontechnologie is ontwikkeld om luchtvaartmaterialen met uitzonderlijke vakbekwaamheid te verwerken:

Titaniumlegingen: Gespecialiseerde toolingconfiguraties voorkomen spanningstracking

Aluminiumcomposieten: Adaptieve buigvolgordes passen zich aan bij materiaalgeheugen

Hoogsterkstalen: Nauwkeurig gereguleerde hydraulische systemen beheren extreme materiaalweerstand

Deze materiaalveelzijdigheid stelt producenten in staat om componentgewicht te optimaliseren zonder structueel integriteit te compromitteren - een cruciaal element in luchtvaartontwerp.

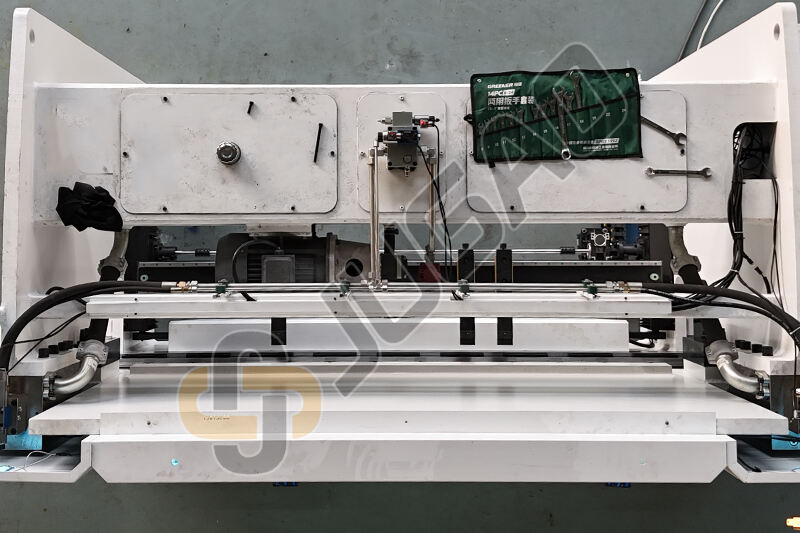

Optimalisatie van productiewerkstromen met hoge inzet

Huidige drukbreker-systemen bieden belangrijke voordelen in luchtvaartproductieomgevingen:

Geautomatiseerd wisselen van gereedschap vermindert de opsteltijd met tot 70%

Integrale visiesystemen controleren componentmeetkunde tijdens het proces

Cloud-verbonden monitoring maakt predictief onderhoudsplanning mogelijk

Digitale twin-technologie faciliteert snelle procesoptimalisatie

Deze mogelijkheden blijken vooral waardevol bij het produceren van complexe vleugel- en rompcomponenten, waarbij traditionele fabricatiemethoden te tijdrovend zouden zijn.

Optimalisatie van drukpersbewerkingen volgens luchtvaartnormen

Strategische machineconfiguratieprotocollen

Het bereiken van optimale drukpersprestaties vereist zorgvuldige aandacht voor instelprocedures:

1. Werkplek voorbereiding

-Vibratiedempende funderingsinstallatie

-Klimaatgecontroleerde omgevingsonderhoud

Ergonomische overwegingen voor operatorenpositie

2. Precisie gereedschap configuratie

-Materiaalspecifieke stempelsselectieprotocollen

-Lasergecontroleerde gereedschapsuitlijningprocedures

-Dynamische drukverdelingsoptimalisatie

3. Kalibratie Excellentie

-Meerassige achterste schaal certificering

-Uitvoering van real-tijdshoekmonitoring

-Automatische compensatie voor thermische uitbreiding

Algemene onderhoud voor optimale prestaties

Onderhoudsprotocollen voor de luchtvaartsector omvatten:

Voorkomend Onderhoudsrooster

-Tussencontroles na 250 uur

-500-uurs comprehensieve serviceintervallen

-1000-uurs volledige systeerrekalibratie

Geavanceerde Diagnoseprocedure

-Hydraulische vloeistof spectrometrie analyse

-Servomotor prestatie benchmarking

-Structuurmatige vermoeidheidstesten

Continu Verbeteringsbeleid

-Software versiebeheer

-Retrofit kans evaluatie

-Operator vaardigheidsverbeteringsprogramma's

Expertoplossingen voor uitdagingen in de luchtvaartproductie

Q: Welke kwaliteitscontroles zorgen ervoor dat de precisie van een drukpers in luchtvaarttoepassingen wordt gegarandeerd?

A: Implementeer een laagdekkende aanpak die laserinterferometrische kalibratie, CMM-verificatie tijdens het proces en statistische procescontrolemethodologieën combineert.

Q: Hoe lost moderne drukpers-technologie de unieke vormgevingsuitdagingen van titanium op?

A: Geavanceerde systemen gebruiken verwarmde gereedschaps-opties, spanningssnelheidsgecontroleerde buigvolgordes en protocollen voor belastingsontspanning na vorming om de materiaaleigenschappen te behouden.

Q: Wat is de aanbevolen onderhoudsfrequentie voor hoogvolume luchtvaartproductie?

A: Intense operaties vereisen inspectiecycli van 200 uur met bijzondere aandacht voor de integriteit van het hydraulische systeem en slijtagepatronen van de leidwegen.

De grenzen van luchtvaartfabricage uitdagen

De onvermoeibare streven van de luchtvaartindustrie naar prestatieexcelentie blijft persbrake-innovatie aanzwengelen. Opkomende technologieën zoals:

AI-gerichte adaptieve vormalgoritmes

Hybride additieve/subtractieve productie-integratie

Nanocomposite-verenigbare tooling-systemen

positioneren persbreker-technologie als een belangrijke sleutel voor de ontwikkeling van volgende generatie vliegtuigen. Voor fabrikanten die klaar zijn om hun luchtvaartfabricagecapaciteiten te verbeteren, kan samenwerken met technologieleiders die de unieke eisen van deze sector begrijpen het competitieve voorsprong bieden dat nodig is op vandaag's markt.

Vooraanstaande apparatuurleveranciers bieden nu uitgebreide luchtvaartoplossingspakketten aan, inclusief:

Materiaalspecifieke procesontwikkelingsdiensten

Ondersteuning voor documentatie bij reguliere naleving

Volledige training- en certificeringsprogramma's

Door deze geavanceerde mogelijkheden te omarmen, kunnen luchtvaartfabrikanten ongekende niveaus van nauwkeurigheid, efficiëntie en innovatie bereiken in hun metaalvormingsprocessen.