Optimaliseren van buigprocessen voor uitstekende kwaliteit in metaalbewerking

Optimaliseren van buigprocessen voor uitstekende kwaliteit in metaalbewerking

Inhoud

1. De Cruciale Rol van Bogenprocesoptimalisatie

Waarom Bogenoptimalisatie Belangrijk Is

Sleutelfactoren die de Bogeerkwaliteit Beïnvloeden

2. Een stap-voor-stapgids voor het optimaliseren van buigoperaties

Het juiste uitrusting kiezen

Nauwkeurige werktuigconfiguratie

Materiaalvoorbereiding en -afhandeling

Kalibratie en kwaliteitscontrole

3. Probleemoplossing bij veelvoorkomende buizware uitdagingen

Herkenning van Frequent Optredende Buisachterstanden

Proactieve Oplossingen voor Consistente Resultaten

4. Expert Antwoorden op Veelgestelde Vragen over Drukpersen

Beste Praktijken voor Kalibratie van Drukpersen

Onderhoudsfrequentie voor Topsprestaties

5. Eindige Gedachten over het Realiseren van Perfecte Bochten

In het concurrerende veld van metaalverwerking is het optimaliseren van buigprocessen de hoeksteen van het leveren van hoog-nauwkeurige, foutloze producten. Of je nu een kleine werkplaats of een groot productiebedrijf exploiteert, het verfijnen van je buigtechnieken kan de efficiëntie dramatisch verbeteren, afval verminderen en de productkwaliteit verhogen. Deze gids duikt dieper in op actieve strategieën om je buigoperaties te perfectioneren, zodat elke bocht exacte eisen voldoet.

1. De Cruciale Rol van Bogenprocesoptimalisatie

Waarom Bogenoptimalisatie Belangrijk Is

Nauwkeurigheid in buigen heeft direct invloed op productintegriteit, esthetica en functionaliteit. Goptimaliseerde processen minimaliseren herwerk, verlagen materiaalafval en verkorten productiecycli - sleutel factoren voor kosten-efficiëntie en klanttevredenheid.

Sleutelfactoren die de Bogeerkwaliteit Beïnvloeden

Succes hangt af van drie pilaren:

Apparaatcapaciteit – Machine specificaties aanpassen aan materiaaleisen.

Werkstuknauwkeurigheid – Het gebruik van stempels en punten die aangepast zijn aan de buiggeometrie.

Materiaalconstantie – Zorgen voor uniformiteit in metaaleigenschappen en oppervlaktoestand.

2. Een stap-voor-stapgids voor het optimaliseren van buigoperaties

Stap 1: Het kiezen van het juiste apparaat

Kies een persbreker op basis van:

Tonnage en baanlengte – Aligneer met de materiaaldikte en buigcomplexiteit.

Besturingssystemen – CNC-geactiveerde machines bieden superieure herhaalbaarheid voor ingewikkelde ontwerpen.

Pro Tip: Hydraulische remmen presteren uitstekend bij het buigen van zware platen, terwijl elektrische modellen energiebesparing bieden voor dunne materialen.

Stap 2: Precieze tooling configuratie

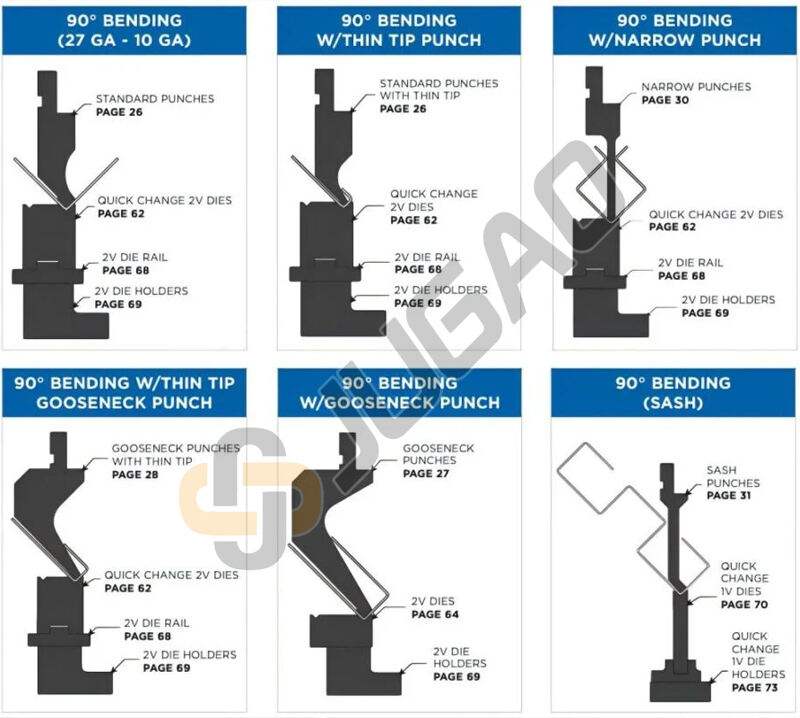

Keuze van wip en stempel – Raadpleeg de fabrikantsspecificaties voor optimale tool combinaties.

Springback voorkomen – Gebruik compenserende technieken of luchtbuigen voor veerkrachtige metalen.

Stap 3: Materiaalvoorbereiding en -afhandeling

Oppervlaktevoorbereiding – Verwijder verontreinigingen zoals olie of schilfer om oneffenheden te voorkomen.

Voorafgaande buigmarkering – Laser- of schrijflines garanderen buignauwkeurigheid.

Stap 4: Kalibratie en kwaliteitscontrole

Achterkantuitlijning – Controleer de positie met digitale meetgereedschappen.

Test Bogen – Voer voorproefdraftruns uit om instellingen te valideren voordat volledige productie begint.

3. Probleemoplossing bij veelvoorkomende buizware uitdagingen

Herkenning van Frequent Optredende Buisachterstanden

Onconsistente Hoeken – Vaak veroorzaakt door slijtage van gereedschap of misalignering.

Oppervlaktekrassen – Ontstaan door vuil gereedschap of onjuiste materiaalbehandeling.

Proactieve Oplossingen voor Consistente Resultaten

Reguliere Gereedschapinspecties – Vervang versleten stempels prompt.

Lubricatie Protocollen – Verminder wrijving om het levensduur van het gereedschap te verlengen en de kwaliteit van de afwerking te verbeteren.

4. Expert Antwoorden op Veelgestelde Vragen over Drukpersen

V: Wat is de meest betrouwbare methode voor kalibratie van een persschaar?

A: Begin met het niveauer van de machine, gebruik vervolgens een digitale hoekmeetapparaat om de ram en stempels nauwkeurig in te stellen. Reguliere laserkalibratie wordt aanbevolen voor hoogvolume operaties.

V: Hoe vaak moet onderhoud uitgevoerd worden?

A: Plan inspecties elke 500 werkuren, met focus op hydraulische systemen, leidingsystemen en elektrische componenten.

5. Eindige Gedachten over het Realiseren van Perfecte Bochten

Het beheersen van buigoptimalisatie vereist een mix van technische kennis en zorgvuldige uitvoering. Door te investeren in het juiste uitrusting, strenge normen in stand te houden en problemen proactief aan te pakken, kunnen fabrikanten ongeëvenaarde precisie en efficiëntie bereiken. Voor op maat afgestemde adviezen of geavanceerd probleemoplossing, neem contact op met JUGAO CNC MACHINE om je operaties topactueel te houden.

Optimaliseer vandaag—excel morgen.

Belangrijke punten:

✔ Prioriteer compatibiliteit tussen uitrusting en gereedschap.

✔ Implementeer strikte materialenbereiding en kalibratieprocessen.

✔ Neem preventief onderhoud aan om prestaties in stand te houden.

Deze herziene versie verbetert de duidelijkheid, vlotheid en praktisch karakter, terwijl de technische basis van het origineel behouden blijft. Als u verder verbeteringen wenst, neem dan contact op met JUGAO CNC MACHINE!