Aanpassing en gebruik van Press Brake

1. Aanpassing van het machientool

(1) Aanpassing van de paralleliteit tussen de schuif en de werktafel

Als de CNC-schaar een draaisynchronisatie-as heeft, wordt een turbinekast geïnstalleerd aan de bovenkant van de cilinder, en de linkse en rechtse cilinders hebben een losmakbare synchronisatieas, met daarnaast twee zeshoekige buizen om de linkse en rechtse cilinders te verbinden. De cilinderworm draait een rondje kloksgewijs, waardoor de cilinderpiston 0,2 mm stijgt. De cilinderpistonschaft daalt 0,2 mm wanneer hij een rondje tegen de klok in draait. Bij langdurig gebogen of oneffen bladmateriaal, als er een fout optreedt in de paralleliteit tussen de schuif en het werkbladvlak, kan de zeshoekige buis verwijderd worden en de worm van een willekeurige cilinderwormkast handmatig aangepast worden (de afwijking in paralleliteit moet vooraf bepaald zijn). Nadat de aanpassing correct is, wordt de synchronisatieas verbonden.

(2) Aanpassing van de speelruimte van de gidsrail van de machine

De draaibank is uitgerust met een leidingschijf, leiding, aanpassingsijzer en aanpassingsschroeven aan beide einden van de schuif. De leidingschijf is bevestigd op de schuif en de leiding is verbonden met de zuil. Wanneer de draaibank veelvuldig wordt gebruikt, neemt de kloof tussen de leidingschijf en de leiding toe. Gebruik alstublieft een aanslag om de schroeven aan te passen, maar maak ze niet te strak om beschadiging aan de leidingschijf en de leiding te voorkomen.

(3) Drukinstelling van de draaibank

Bij gewone machinescharen is er een buigdruk tabel geïnstalleerd aan de rechterkant van de kolom van de machineschaar. Bij buigen raadpleegt u aub de tabel om de stempas te kiezen en de druk aan te passen (de maximale druk van de machineschaar bedraagt 25Mpa, en de nominale druk is 31,5Mpa). Als het gaat om een 51 CNC machineschaar, kan het CNC systeem de buigdruk en de onderste doodpuntpositie automatisch berekenen op basis van de werfstukvorm. In theorie zijn geen handmatige berekeningen en aanpassingen vereist. Aangezien er echter veel factoren zijn die de buigprecisie beïnvloeden, moet elke partij buighoeken herhaaldelijk via het programma worden gedebugeerd tot het wordt gedebugeerd naar de positie van de onderste doodpunt en de buigvereisten.

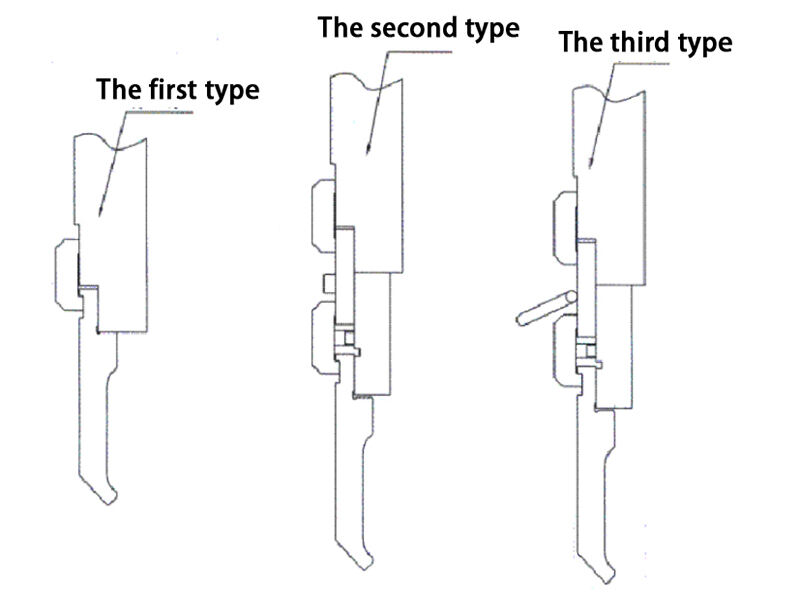

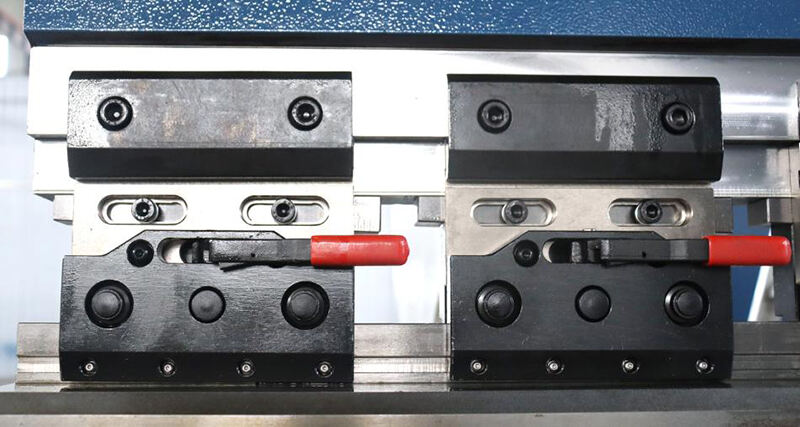

(4) Machinegereedschap en splintern

De buigmachine van onze bedrijf kan standaard boven- en ondermodellen installeren volgens de gebruikersbehoeften en de werkelijke situatie van de machine. De bovendrukstuk is uitgerust met een stempklem, die in drie vormen bestaat: de eerste is een rechtstreeks gekoppelde bovendrukstukconfiguratie, met een eenvoudige configuratiestructuur en lage kosten. Deze maakt gebruik van het aanpassen van de compensatie van de buiging van de onderste kruisbalk om de buigvereisten te bereiken. Bij installatie klemt deze de bovendrukstuk rechtstreeks vast en verbindt deze met de schuif; de tweede is de bovendrukstukconfiguratie met normale schuin ijzercompensatieklemming; de derde is de bovendrukstukconfiguratie met schuin ijzercompensatie en snelle klemming. (Zoals weergegeven in de figuur)

(5) De klemconfiguratiesstructuur heeft de volgende kenmerken:

a. Let bij het monteren van het bovendrukstuk met gewone klemming op het wegglijden van het bovendrukstuk om persoonlijke verwondingen te voorkomen.

b. Het gewone klemtype schuine wig en het snelklemtype schuine wig kunnen de compensatiehoeveelheid van de niet-parallelle bovenste en onderste stempel aanpassen om het basisoptimale effect van de buighoek te bereiken.

2. Voorbereiding voor de proefdraai:

(1) Vertrouwd maken met de inhoud van de handleiding, begrijp de kettingstructuur, de bedieningsmethode en de veiligheidsonderhoudsmaatregelen van de walschaar.

(2) Reinig de oliebak voordat u olie toevoegt. Er mogen geen vreemde stoffen in de oliebak zitten. Bij het bijvullen draait u de moer van de luchtfilter op de oliebakdeksel los en giet u gefiltreerde nieuwe hydraulische olie in (zie de olieindicator) (de filtratieprecisie van de oliedispenser mag niet minder dan 5um zijn) tot het oliveaupe bereikt heeft wat meer is dan vier-vijfde van de positie die wordt aangegeven door de hydraulische meter. Mobil AFT-25 hydraulische olie kan worden gebruikt voor betere resultaten. In de winter, als de temperatuur laag is (ongeveer 5 graden Celsius), wordt aanbevolen YB-N32 anti-hydraulische olie te gebruiken.

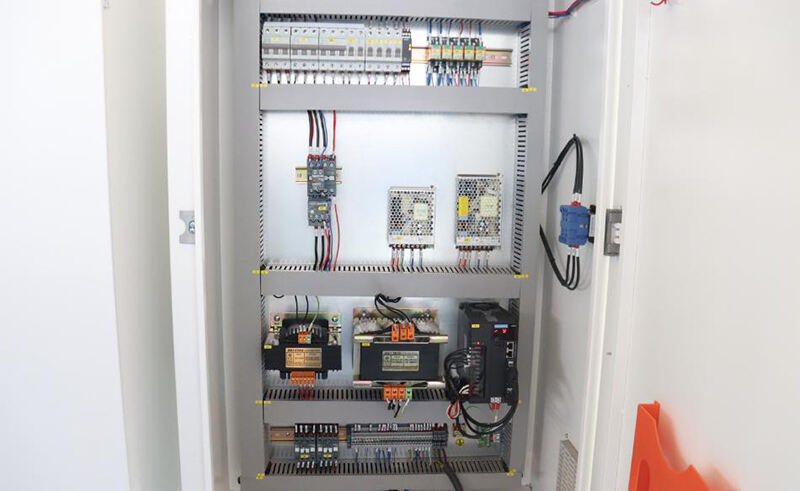

Om de langdurige levensduur van elektrische en hydraulische onderdelen te waarborgen, worden de volgende eisen gesteld aan de werk- en opslagomgeving:

Het wordt in het algemeen niet aanbevolen om de CNC-schuurmachine bij lage temperaturen (onder min 5 graden Celsius) te gebruiken. Als het nodig is, moet de machine een tijdje zonder belasting worden bediend. Indien nodig kan er een cilinderverwarming in het circuit worden geïnstalleerd. De temperatuur voor het gebruik van de elektrische kast mag niet lager zijn dan 5 graden Celsius. Als de temperatuur lager is dan 5 graden Celsius, moet de elektrische kast in de "aan" staat zijn, zodat de elektronische onderdelen en schakelingen zich in een normale temperatuuromgave bevinden. De maximale temperatuur mag niet hoger zijn dan 50 graden Celsius. Onder normale werkomstandigheden mag de olietemperatuur niet hoger zijn dan 70 graden Celsius. Anders moet er volgens de praktijk een koeler worden geïnstalleerd, met een relatief temperatuurbereik van 20% tot 75%.

(3) Voeg smeringsvet toe aan de beweeglijke onderdelen volgens het smeringslabel (installeer in het algemeen een olie-ring of een olie-slang op het gesmeerde deel).

(4) Zet de stroom aan (start de oliepomp-motor niet als eerste), en controleer of de hydraulische kleppen en gerelateerde elektronische onderdelen correct werken volgens verschillende proces specificaties en gerelateerde werkmethodes.

3. Testloop en bediening van de CNC-machine

(1) Staatloze draai-test van de schuif

Na het aanzetten van de stroom, start de oliepomp-motor en controleer of de rotatie richting juist is. Anders, verwissel twee willekeurige stroomdraden: Nadat de schuif normaal heeft gedraaid, laat de schuif continu bewegen binnen het gespecificeerde reikwijdtebereik, en gebruik dan de voetschakelaar voor een enkele bediening.

(2) Beweging van de achterste schaal

a. Voor gewone CNC-scharen, nadat de schuif van de machine zich volgens de voorschriften heeft verplaatst, drukt u op de twee knoppen op het bedieningspaneel om de voor- en achterkant van de achterste afstandsbewerking te controleren en ervoor te zorgen dat het digitale scherm weergeeft wat overeenkomt met de werkelijke buiggrootte. Als er een verschil is, kan dit worden aangepast door de handraden voor het werkblad in te stellen om het digitale scherm consistent te maken met de werkelijke waarde (omdat de schroef een normale schroef is, moet vaak gecontroleerd worden of de werkelijke afstand tussen de stopstang en het midden van de vorm gelijk is aan de digitale weergave).

b. Tijdens de belastingstest, selecteer de V-vormige opening volgens de handleiding en buig het plaatmetaal, met belasting die van klein naar groot loopt tot volle belasting.

4. Controle voor gebruik

Voordat u de machine gebruikt, pompt u eerst hydraulische olie in de olietank en observeert u het oliepeil.

Vul alle smeringspunten met de overeenkomstige vet of olie in, zie voor details de smering van de machine.

Controleer of de middellijn van de bovenste stempel symmetrisch samenvalt met het midden van de onderste stempel. Indien niet, zie voor details de afstemming van de machine.

Bepaal de dikte van het buigplaat en de opening van de onderste stempel. Algemeen wordt de opening van de onderste stempel gekozen om acht of tien keer de dikte van het buigplaat te zijn.

5. Gebruik van de machine

Voordat u de machine gebruikt, moet hydraulische olie worden ingeschonken en moeten alle smeringspunten worden gesmeerd. Hydraulische olie dient iedere zes maanden tot een jaar te worden vervangen, afhankelijk van het specifieke gebruik. Wanneer u de machine gebruikt, controleert u eerst de beweging van de machine door te joggen, en voert u daarna enkele en continue bewegingen uit. Wanneer alle onderdelen van de machine als normaal zijn gecontroleerd, kunt u de volgende operaties uitvoeren:

(1) Bereken of controleer de tabel om het buigtonnage en de openinggrootte van de onderste stoot te bevestigen.

(2) Aligneer het middelpunt van de boven- en onderste stoten.

(3) Bepaal de positie van de voorkant (achterkant) van de stopper.

(4) Pas het slaggeregister aan om de bovengrens en de wisselpositie van snelheid te kalibreren en vast te stellen.

(5) Bepaal de actiespecificatie. (Meestal jogging en single).

(6) Test de werkstukdruk, pas de positie van de onderste doodpunt en de wedgeblok van de bovenste stoot aan om ervoor te zorgen dat de buighoek de nauwkeurigheidsvereisten voldoet.