Guasti comuni e soluzioni delle frese a pressa

Le frese a pressa sono un equipaggiamento comune per il lavorazione del metallo, spesso utilizzate per piegare e formare lastre metalliche. Tuttavia, durante l'uso, una fresa a pressa può presentare alcuni malfunzionamenti comuni. Questo articolo analizzerà approfonditamente questi problemi e fornirà soluzioni corrispondenti, sperando di aiutare la maggior parte degli utenti.

1. Possibili cause di angoli di piega non precisi:

Il dispositivo di regolazione dell'angolo della fresa a pressa è danneggiato o instabile, e l'operatore opera in modo improprio.

Soluzione:

Prima, controllare se il dispositivo di regolazione dell'angolo è danneggiato. Se danneggiato, deve essere sostituito o riparato tempestivamente.

In secondo luogo, l'operatore dovrebbe essere familiare con l'uso della fresa a pressa per garantire un'esecuzione precisa.

2. Possibili cause di rughe dopo la piega:

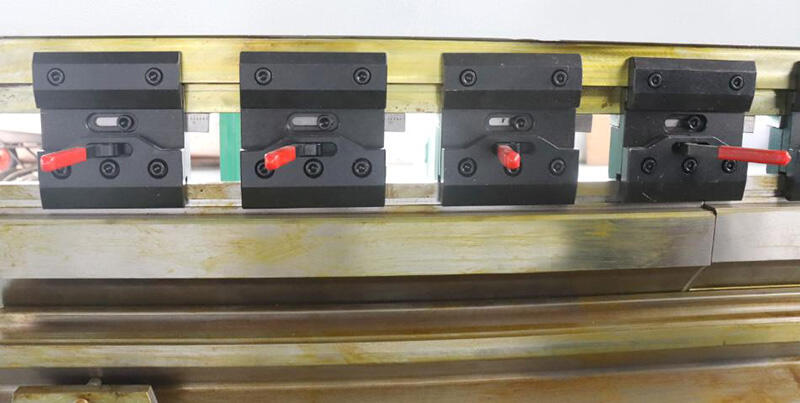

I mold superiori e inferiori della pressa per pieghe non sono simmetrici, il materiale è troppo sottile o troppo duro, e la velocità di piegatura è troppo alta.

Soluzione:

Primo, regolare la simmetria dei mold superiori e inferiori per garantirne la piattezza.

Secondo, per materiali più sottili o duri, è possibile aumentare la resistenza del mold superiore o ridurre la velocità di piegatura per diminuire la formazione di grinze.

3. Possibili cause di rumori anormali o vibrazioni della pressa per pieghe:

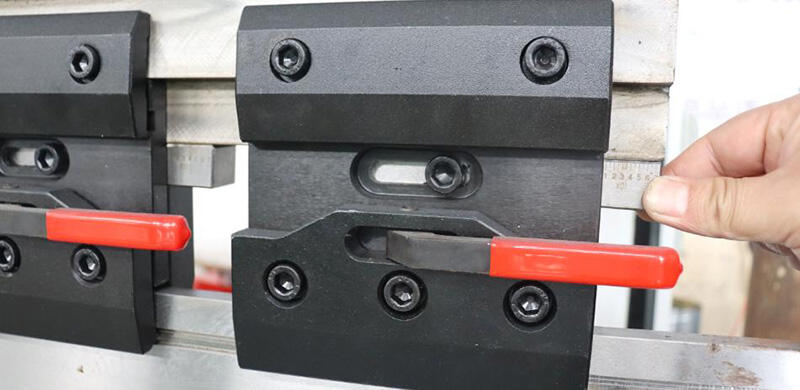

La base della pressa per pieghe non è stabile, il mold superiore non è fissato saldamente, e le parti meccaniche sono logorate.

Soluzione:

Primo, controllare se la base della pressa per pieghe è salda. Se non lo è, regolarla o fissarla.

Secondo, verificare se il mold superiore è installato correttamente e controllare se i bulloni di fissaggio sono allentati.

Infine, ispezionare regolarmente e mantenere le parti meccaniche, sostituendole tempestivamente se sono logorate.

4. Possibili cause per cui la pressa per pieghe non si avvia o non si ferma:

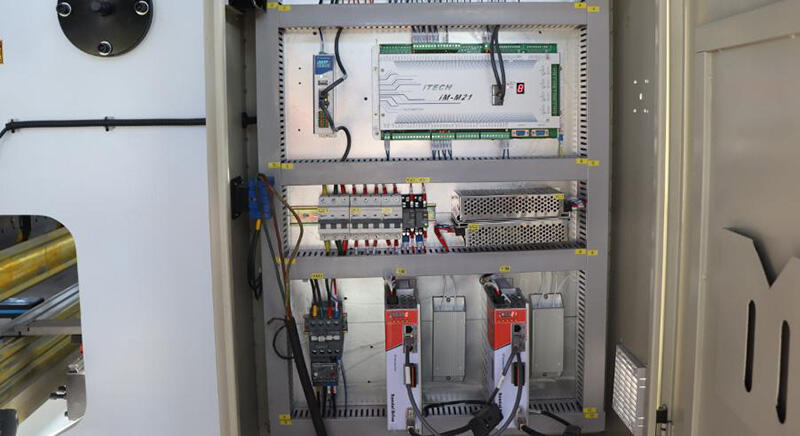

Cattivo contatto del cavo di alimentazione, danno ai componenti elettrici e guasto del sistema di controllo.

Soluzione:

Prima, verificare se il cavo di alimentazione è in buon contatto. Se c'è un problema, deve essere riparato o sostituito.

In secondo luogo, verificare i componenti elettrici e sostituirli tempestivamente se sono danneggiati.

Infine, se si verifica un guasto del sistema di controllo, si dovrebbero coinvolgere tecnici professionisti per la riparazione.

5. Possibili cause di pressione insufficiente o eccessiva della pressa frenante:

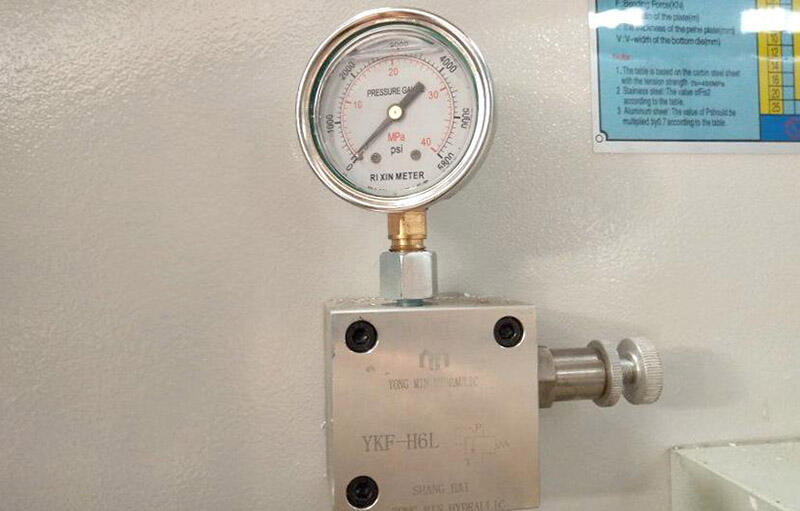

Guasto del sistema idraulico, livello insufficiente o contaminazione dell'olio idraulico, valvola regolatrice di pressione non precisa.

Soluzione:

Prima, verificare se il sistema idraulico funziona correttamente. In caso di guasto, contattare tecnici professionisti per la riparazione.

In secondo luogo, verificare la qualità e il livello dell'olio idraulico. Se ci sono problemi, deve essere sostituito o aggiunto tempestivamente.

Infine, regolare la valvola regolatrice di pressione per garantire che la pressione della pressa frenante sia all'interno del range specificato.

In sintesi, i malfunzionamenti comuni del freno a pressa includono principalmente un angolo di piegatura non preciso, rughe dopo la piegatura, rumori o vibrazioni anormali, impossibilità di avviarsi o fermarsi, e pressione insufficiente o eccessiva.

Per questi malfunzionamenti, possiamo risolverli regolando il dispositivo di regolazione dell'angolo, regolando simmetricamente il morsetto, fissando la base, riparando componenti elettrici, sostituendo l'olio idraulico e regolando la valvola di regolazione della pressione.

Per alcuni malfunzionamenti più complessi, si dovrebbero coinvolgere tecnici professionisti per effettuare le riparazioni.

Nell'uso quotidiano, il freno a pressa deve inoltre essere ispezionato e mantenuto regolarmente per garantirne il funzionamento normale e prolungarne la durata.