Az űrművegipari gyártás átalakulása: A haladó nyomósztómű technológia átalakító hatása

Az űr- és repülőipari szektor a mérnöki pontosság csúcsában működik, ahol a mikron szintű pontosítás eldöntheti egy misszió sikert. A modern nyomósztály technológia már alapkövének vált ebben a követelményes területen, lehetővé téve gyártóknak, hogy specializált hengerekből előállítsanak azokat a bonyolult szerkezeti komponenseket, amelyek meghatározzák a modern repülőgépek tervezését. Ez a részletes elemzés megvizsgálja, hogyan járulnak hozzá a legmodernebb nyomósztály megoldások az űr- és repülőipari gyártás egyedi kihívásainak megoldásához új minőségi és hatékonysági szabványok bevezetésével.

Pontos mérnöki megoldások az űr- és repülőipar kiválóságáért

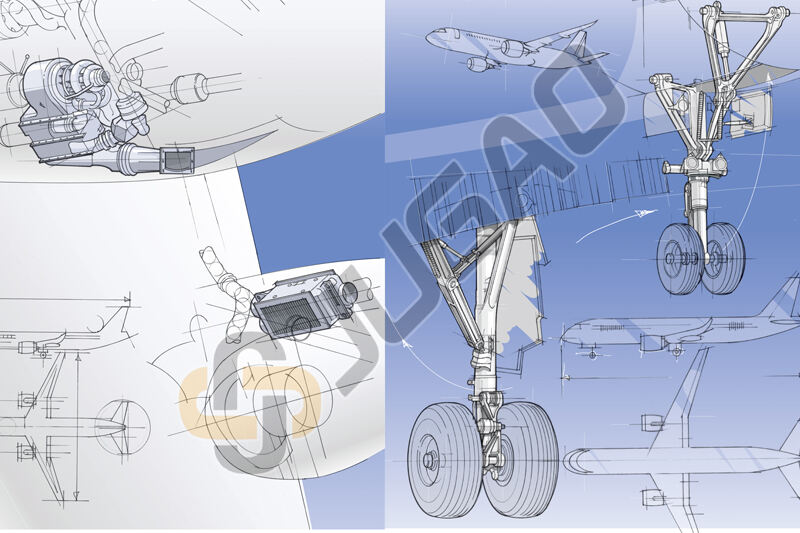

Missziókritikus repülőgépkomponensek gyártása

Az űr- és repülőipari alkalmazások nem átlagos pontosságot igényelnek a fémformálási műveletek során. A mai CNC nyomósztály rendszerek biztosítják:

Szerkezeti fuszkarétegkomponensek pontos dimenziós tűrésekkel

Pontosan alakított irányítási felületeszerelékek

Motorosztály védelmi elemek

Lejtőkar keretrendszeri elemek

Ezek a fejlett rendszerek valós idejű szög-mérési és adaptív javítási technológiákat használnak a ±0,1°-n belüli tűrhetőség fenntartására, így biztosítva a tökéletes kompatibilitást a szomszédos repülőgép-rendszerekkel.

Fejlett anyagfeldolgozó képességek

A modern nyomósztály technológia fejlődött úgy, hogy repülőipari szintű anyagokat kezelhet kiváló finomsággal:

Titán-ligavak: Specializált eszközkonfigurációk megakadályozzák a tömeges törést

Alumínium összetevők: Az alkalmazkodó hajlítási sorozatok aanyag emlékezését veszik figyelembe

Magas erősségű acélok: Pontosságban ellenőrzött hidraulikus rendszerek kezelik az extrém anyagerjesztést

Ez anyagtól függő rugalmasság lehetővé teszi a gyártók számára, hogy komponenssúlyt optimalizáljanak anélkül, hogy strukturális integritást veszítenék – egy kritikus tényező a repülőipari tervezésben.

A magas súlyú termelési folyamatok optimalizálása

Az időkori nyomásfogórendszerek szignifikáns előnyöket biztosítanak az űrjárógyártás környezetében:

Automatizált eszközváltás csökkenti a beállítási időt maximum 70%-kal

Beépített látórendszerek ellenőrzik a komponens geometriáját a folyamat során

Hozzáféréses felhőmonitorozás lehetővé teszi a prediktív karbantartási ütemezést

A digitális ikrek technológiája teszi lehetővé a folyamatok gyors optimalizálását

Ezek a képességek különösen értékesek a bonyolult szárny- és hajtómű-szerkezetek gyártásakor, ahol a konvencionális gyártási módszerek túl időigényesek lennének.

Nyomósztály műveleteinek optimalizálása repülőipari szabványok szerint

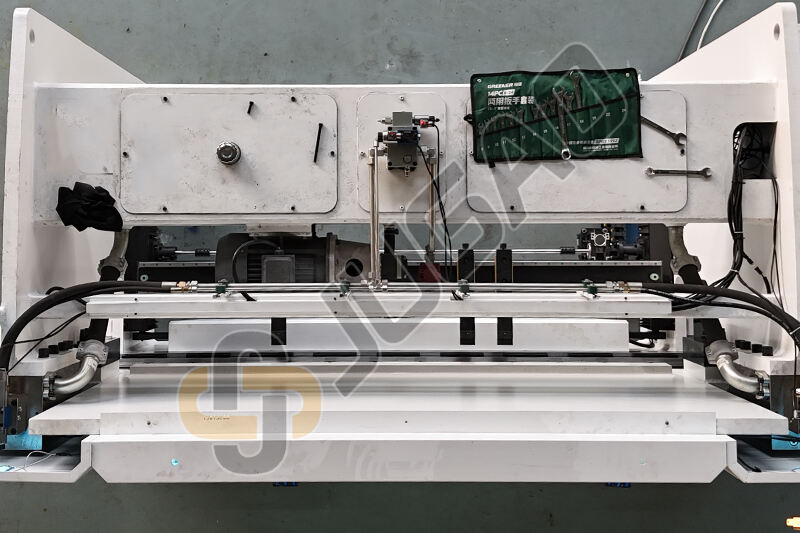

Stratégiailag kidolgozott gépkonfigurációs protokollok

A nyomósztály optimális teljesítménye eléréséhez szigorú figyelmet kell fordítani a beállítási eljárásokra:

1. Munkaterület készítése

- Rezgés-dúsított alap telepítése

- Klima-ellenőrzött környezet fenntartása

Ergonomikus operátorpozíciók figyelembevételének szempontjai

2. Pontos eszközökhöz kapcsolódó konfiguráció

-Anyagspecifikus meghajtó kiválasztási protokollok

-Lézereszközsel ellenőrzött eszköz igazítási eljárások

-Dinamikus nyomáseloszlás optimalizálása

3. Kalibrációs Kiválóság

-Többi tengelyű háttér-igazító tanúsítvány

-Valós idejű szögfigyelés implementálása

-Automatikus kompensáció hőszélességért

Komplex karbantartás maximális teljesítmény érdekében

Repülészeti karbantartási protokollok tartalmazzák:

Előventes Karbantartási Terv

-250 órás köztes ellenőrzéseket

-500 órás összetett szervízintervallum

-1000 órás teljes rendszer újrakalibrálás

Haladó diagnosztikai eljárások

-Hidraulikus folyadék spektrométeres elemzése

-Szervomotor teljesítmény benchmarking

-Strukturális türelmi tesztelés

Folyamatos Fejlesztési Gyakorlatok

-Szoftver verzióközeli felügyelet

-Frissítési lehetőség értékelése

-Művelettörők képességfejlesztési programok

Szakértői megoldások repülőgépipari gyártási kihívásokra

K: Milyen minőségbiztosítási intézkedések garantálják a nyomósztály pontosságát az űr- és repülőgépipari alkalmazásokban?

V: Régióként kombinált laservas kalibrációs, folyamatbeli CMM ellenőrzési és statisztikai folyamatvezérlési módszereket kell alkalmazni.

K: Hogyan oldja meg a modern nyomósztály technológia a titánium egyedi alakítási kihívásait?

V: A fejlett rendszerek hőmérséklet-ellenőrzött eszközöket, terhelésarány-ellenőrzött ívhajtást és utóbbi alakítási stresszlevonó protokollokat használnak a anyag tulajdonságainak fenntartására.

K: Milyen karbantartási gyakoriságot javasolnak a nagy térfogatú repülőipari termeléshez?

A: Intenzív műveletek 200 órás ellenőrzési ciklusokat igényelnek, különös figyelmet fordítva a hidraulikai rendszer integritására és az útvonalak auszalási mintáira.

A repülőipari gyártás határértékeinek túlmutatója

A repülőipar végzetlen teljesítménynemesség után való törekvése folyamatosan ösztönzi a nyomósztóm innovációit. Az új technológiák, például:

MI-ralapú adaptív alakítási algoritmusok

Hibrid additív/szubtraktiv gyártási integráció

Nanokövisegtől kompatibilis eszközrendszer

pozicionálják a nyomósztó technológiát új generációú repülőgép-fejlesztés kulcseszközének. A gépzési képességeik fejlesztésére készen lévő gyártók számára az iparág egyedi követelményeit értő technológiai vezetőkkel való együttműködés biztosíthatja a mai piac versenyelőnyét.

A vezető berendezés-szolgáltatók mostantól teljes körű repülőipari megoldás-csomagokat ajánlanak, beleértve:

Anyagtípus-specifikus folyamatfejlesztési szolgáltatások

Szabályozási megfelelőségi dokumentációs támogatás

Kulcsfelosztási képzési és tanúsítási programok

Ezek a haladó képességek elfogadásával az űrjárógyártók elérhetik az eddig ismeretlen pontossági, hatékonysági és innovációs szinteket a fémformálási műveleteikben.