A hajlítási folyamatok optimalizálása javuló minőség érdekében a fémműzés területén

A hajlítási folyamatok optimalizálása javuló minőség érdekében a fémműzés területén

Tartalom:

1. A hajlítási folyamatok optimalizálásának jelentősége

Miért fontos a hajlítási optimalizálás?

Fő tényezők a hajlítási minőség befolyásolásában

2. A hajlítási műveletek optimalizálására vonatkozó lépésről-lépésre kész útmutató

A megfelelő felszerelés kiválasztása

Pontos eszközbeállítás

Anyagkészültség és kezelés

Kalibráció és minőségbiztosítás

3. A gyakori hajlítási problémák elhárítása

Gyakori hajlítási hibák felismerése

Proaktív megoldások konzisztens eredmények érdekében

4. Szakértő válaszai a nyomósáv gyakori kérdéseire

Legjobb gyakorlatok a nyomósáv kalibrálásához

Karbantartási gyakoriság a legjobb teljesítmény érdekében

5. Végső gondolatok a tökéletes ívek eléréséről

A versengő fémművészet területén a hajlítási folyamatok optimalizálása az egyértelmű alapja a magas pontosságú, hibátlan termékek kivitelezéséhez. Függetlenül attól, hogy kis műhelyből vagy nagyméretű gyártási létesítményből működik, a hajlítási technikák fejlesztése jelentősen növeli a hatékonyságot, csökkenti a hulladékot és javítja a termék minőségét. Ez az útmutató méltósági stratégiákat mutat be annak érdekében, hogy minden hajlítás teljesen pontos szabványoknak feleljen meg.

1. A hajlítási folyamatok optimalizálásának jelentősége

Miért fontos a hajlítási optimalizálás?

A hajlítás pontossága közvetlenül befolyásolja a termék integritását, estétikáját és funkcióit. Optimalizált folyamatok csökkentik az újrafeldolgozást, alacsonyítják aanyag-hulladékot és rövidítik a gyártási ciklusokat – kulcsfontosságú tényezők a költségek hatékonyságához és az ügyfél elégedettséghez.

Fő tényezők a hajlítási minőség befolyásolásában

A sikeres végrehajtás három pillérre támaszkodik:

Berendezés képessége – gépi specifikációk illesztése anyagi igényekhez.

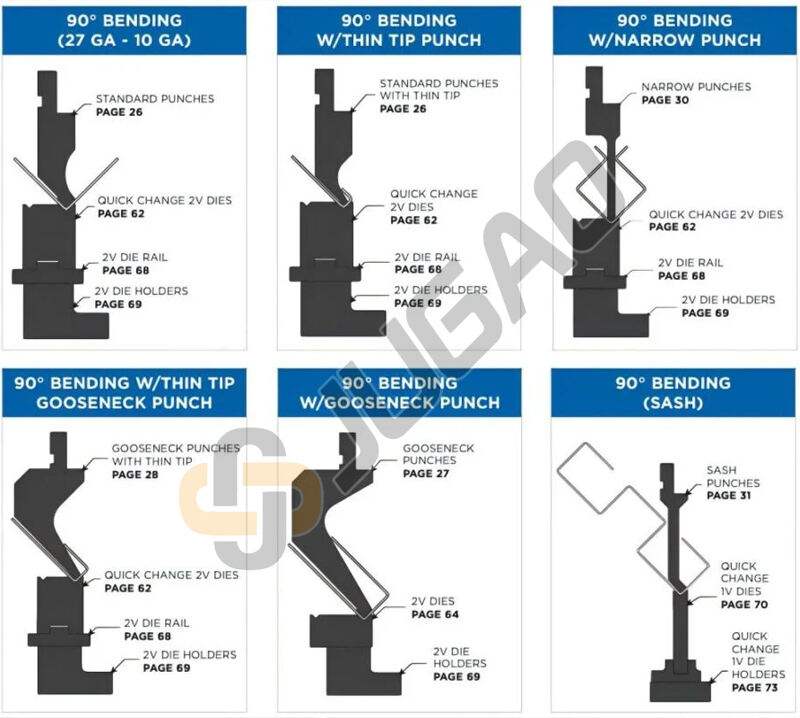

Eszközpontosság – Használjunk mélyítések és ütési fejszereket, amelyek illeszkednek a hajlítási geometriához.

Anyagkonzisztencia – A fémes anyag tulajdonságainak és felületi állapotának egyenletes biztosítása.

2. A hajlítási műveletek optimalizálására vonatkozó lépésről-lépésre kész útmutató

Lépés 1: A megfelelő berendezés kiválasztása

Válasszon nyomósztót alapján:

Tonnáság és ágyhossz – Igazítsa aanyagvastagsághoz és a törés bonyolultságához.

Irányítási Rendszerek – A CNC-s gépek biztosítják a jobb ismétlődést bonyolult tervek esetén.

Pro Tip: A hidraulikus fémnyomók kiválók vastag anyagok törésére, míg az elektrikus modellek energiamentesítést nyújtanak vászszerű anyagoknál.

Lépés 2: Pontos Eszközkonfiguráció

Merev és Törlő Választás – Térjen a gyártó táblázataira az optimális eszközpárképzés érdekében.

Tavalyászódás elkerülése – Használjon kompenzációs technikákat vagy levegőbogászt rezilens metallel.

3. lépés: Anyagkészítés és kezelés

A felület előkészítése – Távolítsa el a szennyező anyagokat, például az olajt vagy a méhtelést, hogy elkerülje a hiányosságokat.

Előre megjelölt hajtás – Lézeres vagy rúdállományos vonalak garantálják a hajtás pontosságát.

Lépés 4: Kalibráció és minőségbiztosítás

Hátsó mérték igazítása – Ellenőrizze a pozícionálást digitális mérőeszközökkel.

Próba törések – Végezzen próba futtatásokat a teljes éles termelés elött a beállítások ellenőrzésére.

3. A gyakori hajlítási problémák elhárítása

Gyakori hajlítási hibák felismerése

Egyenletesen változó szögek – Gyakran eszközkihasznalati vagy igazítási problémák okozzák.

Felszíni cseszések – Szerkezetes rosszul takarított eszközök vagy helytelen anyagkezelésből erednek.

Proaktív megoldások konzisztens eredmények érdekében

Rendszeres eszköz-ellenőrzések – Cserélje ki az elkelt meghajtókat időben.

Görgetési Protokollok – Csökkentse a súrlódást, hogy hosszabb eszközéletkorot és jobb végzetet érjen el.

4. Szakértő válaszai a nyomósáv gyakori kérdéseire

K: Mi a legmegbízhatóbb módszer a nyomósztály kalibrálásához?

V: Kezdje az állomány szintezésével, majd egy digitális szögmérővel finomhangolja a ram és a meghajtókat. A nagy mennyiségű műveletek esetén ajánlott a rendszeres laserkalibráció.

K: Milyen gyakran kell karbantartást végezni?

V: Ütemezze az ellenőrzéseket minden 500 működési óránként, koncentráld a hidraulikai rendszerekre, útmutatókra és villamos komponensekre.

5. Végső gondolatok a tökéletes ívek eléréséről

A törés optimalizálásának megfelelő elsajátítása technikai ismeretek és szorgalmi végrehajtás összetett keveréke. A megfelelő berendezésekbe történő befektetéssel, a szigorú szabványok fenntartásával és az előforduló problémák proaktív kezelésével a gyártók elérhetik a korábban nem ismert pontosságot és hatékonyságot. Testreszabott tanácsokért vagy haladó hibaelhárításhoz forduljon a JUGAO CNC MACHINE-hez, hogy műveletei mindig a legjobb technológián maradjanak.

Optimalizálja ma – menedzselje holnap.

Fontos leckéket:

✔ Emelje ki az eszközök és berendezések kompatibilitását.

✔ Szigorú anyagelőkészítési és kalibrációs rutinok bevezetése.

✔ Végezzen elózáró karbantartást a teljesítmény fenntartására.

Ez a felülvizsgált verzió növeli az egyértelműséget, a folyamatoságot és a gyakorlati alkalmazhatóságot, miközben megtartja az eredeti technikai alapját. Ha további fejlesztéseket szeretnél, fordulj a JUGAO CNC MACHINE-hoz!