چگونه ابزار مناسب برای فشار بردن را انتخاب کنیم؟

انتخاب ابزار فرمان تراشی تصمیم حیاتی است که به طور مستقیم بر کارایی و کیفیت تولید شما تأثیر میگذارد. انتخاب ابزار نادرست میتواند منجر به تاخیر در عملیات، دقت پایینتر و هزینههای بیشتر شود. در این مقاله، ما به بررسی چگونگی انتخاب صحیح با درک انواع کلیدی ابزار فرمان تراشی و بهترین روشها برای نتایج بهینه خواهیم پرداخت.

انتخاب ابزار مناسب برای فریبرک برای تضمین نتایج قابلیت خمش دقیق و حفظ کارایی عملیاتی ضروری است. این راهنما تحلیل عمیقی از دستهبندیهای اساسی ابزارهای فریبرک، شامل مولفهها و راهنمای عملیاتی آنها، ارائه میدهد تا به شما کمک کند تصمیمات مدیرانهتری بگیرید که کارایی و اقتصادسازی را افزایش دهد.

معرفی

ابزار فشار برک در صنعت کارگیری فلزات، به عنوان یک مولفه حیاتی عمل میکند و برای خمش فلز صفحهای به شکلها و اشکال موردنظر با دقت استفاده میشود. آیا با خمشهای ساده یا پیچیده سر و کار دارید، انتخاب صحیح ابزار میتواند به طور قابل توجهی بر دقت، کیفیت و کارایی فرآیند تولید شما تأثیر بگذارد. انتخاب ابزار نامناسب، باعث میشود چالشهای متعددی شامل زیاد شدن ضایعات مواد، زمان تولید بیشتر و کاهش کیفیت محصول پدید آید. علاوه بر این، استفاده از ابزار نامناسب میتواند منجر به هزینههای اضافی برای اصلاح، جایگزینی ابزار و نگهداری شود.

درک طیف گسترده ای از ابزارهای مینودوز، شامل میراها، ضربآهنها و سیستمهای فشاردهی، و انتخاب مناسبترین آنها برای نیازهای خاص شما برای بهینهسازی فرآیند تولید خود اهمیت دارد. ابزارهای انتخابی باید با نوع مواد، ضخامت، شعاع زوایا و سازگاری با ماشین هماهنگ باشند. در این مقاله، ما به بررسی عوامل کلیدی که بر انتخاب ابزار تأثیر میگذارند پرداخته و راهنمایی درباره چگونگی انتخاب ابزارهای مناسب برای عملیات مینودوز شما ارائه میدهیم، تا کارایی بلندمدت و اقتصادی را تضمین کنیم.

انواع ابزارهای مینودوز

چندین نوع از ابزارهای مینودوز وجود دارد که هر کدام نقش خاصی در نیازهای تولیدی شما ایفا میکنند. بیایید به بررسی انواع غالب بپردازیم:

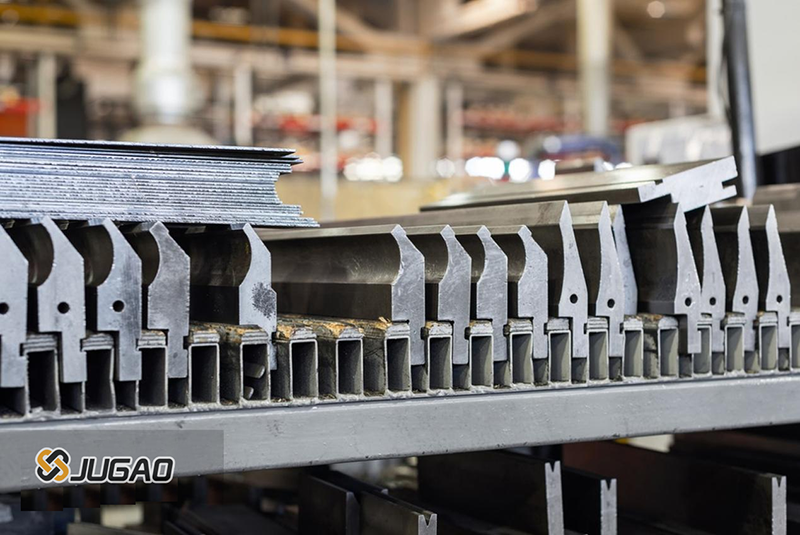

۱. میراها (مجموعههای میرا)

میلههای V یکی از مهمترین بخشهای تجهیزات ابزار فشارگیر هستند. این میلهها برای شکلدادن به خمها استفاده میشوند که با نگهداری مواد در حالی که ضربه نیرو وارد میکند، عمل میکنند. پروفیل V-شکل میله تعیینکننده زاویه و شعاع خم است. میلههای V در اندازهها و پیکرههای مختلفی موجود هستند تا انواع مختلف مواد و ضخامتها را پوشش دهند.

· تابع: راهنمایی و پشتیبانی از ماده در حال خمش.

· استفاده متداول: در تقریباً هر عملیات کار فلزی استفاده میشود، از خمشهای پایه تا پیچیده.

· مزایا: طراحی ساده، اقتصادی و بسیار منعطف.

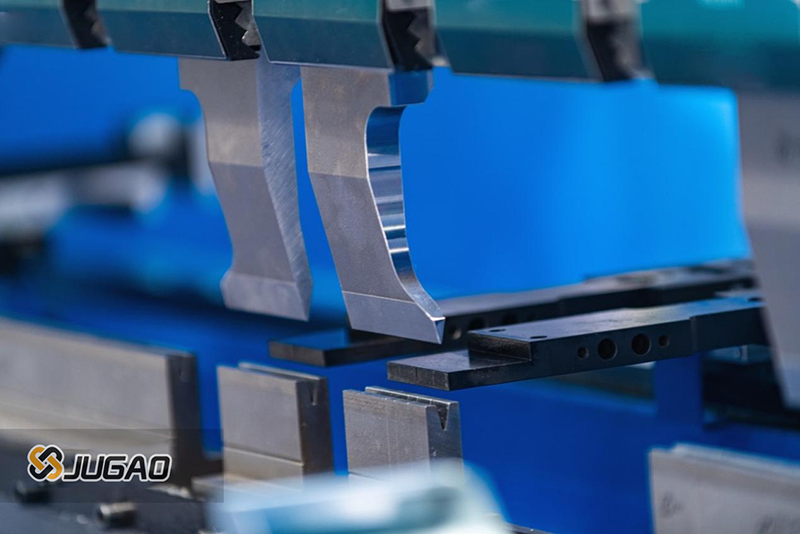

2. ضربهها

ضربهها عامل مقابل میلهها هستند و برای اعمال نیرو به ماده در طول فرآیند خمش استفاده میشوند. ضربهها در اشکال و اندازههای مختلفی موجود هستند بسته به نوع خمش مورد نیاز. انواع معمول ضربه شامل ضربههای V تک، V چندگانه و ضربههای لبهزنی است. ضربهها معمولاً به صورت ترکیبی با میلههای V استفاده میشوند تا خمش مورد نظر حاصل شود.

· تابع: اعمال نیرو به ماده برای ایجاد خمش.

· استفاده معمولی: برای خمش فلز صفحه ای به طور کنترل شده و دقیق استفاده می شود.

· مزایا: در انواع مختلف شکل و سایز موجود است تا با مواد مختلف و زوایا خمش سازگار باشد.

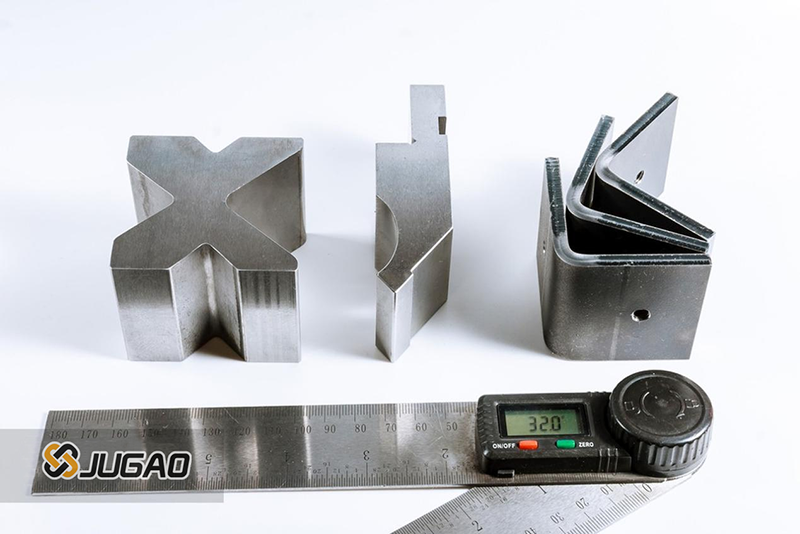

ابزار ویژه

ابزار ویژه ابزار سفارشی طراحی شده برای برآوردن نیازهای خاص، پیچیده یا منحصر به فرد خمش است. این موارد می توانند شامل ابزارهای طراحی شده برای مواد خاص (مانند فلزات ضخیم تر، مواد سخت خمش) یا ابزارها برای عملیات های خاص مانند ثقب زدن، قطع گوش و یا شکل دهی به اشکال پیچیده باشند.

· تابع: طراحی شده است تا وظایف خمش خاصی را که ابزار استاندارد نمی تواند انجام دهد، انجام دهد.

· استفاده معمولی: برای کاربردهای پیچیده یا بسیار متخصص.

· مزایا: راه حل های سفارشی برای نیازهای تولید منحصر به فرد ارائه می دهد، که انعطاف پذیری و دقت را افزایش می دهد.

۵. ابزار گوزنی

ابزار گوزنی برای خم شدن قطعات با شعاع داخلی محکم یا خم های عمیق استفاده می شود. این ابزارها دارای شکل ویژه ای شبیه گوزن هستند که اجازه می دهند ضربه به مناطقی از مواد که با استفاده از ابزارهای معمولی دسترسی سخت است، برسد.

· تابع: امکان خم شدن محکم یا عمیق را توسط ارائه دسترسی به مناطق سخت دسترس فراهم می کند.

· استفاده معمولی: برای کاربردهای پیچیده و دقیق بالا مانند شکل دهی خم های عمیق استفاده می شود.

· مزایا: اجازه می دهد بدون تضعیف سازگاری مواد، انعطاف پذیری بیشتری در خم شدن فراهم آورد.

6. ابزار چیدن

ابزار چیدن به طور خاص برای خم شدن فلز صفحه ای طراحی شده است که شعاع خم زیادی ایجاد نمی کند. این ابزارها در عملیات چیدن استفاده می شوند، جایی که فلز به گونه ای خم می شود که ماده روی خودش چیده می شود، اغلب برای ساخت جعبه ها یا بسته بندی ها استفاده می شود.

· تابع: فناوری حرکت چیدنی را فراهم می کند که سازگاری ساختاری را حفظ می کند بدون ایجاد خم های معمولی.

· استفاده معمولی: در ساخت جعبه یا کفشه و همچنین در تولید قطعات بدون زوایا تیز مورد استفاده قرار میگیرد.

· مزایا: دستگاه خمش خودکار، همانطور که در اختراع جدید شرکت Chengdu Senwo Electric نشان داده شده است، اجازه میدهد تا خمشهای پیچیده و خمشهای با شعاع کم ایجاد شوند، که به طور قابل توجهی کارایی مصالح را بهبود میبخشد.

فاکتورهایی که باید در انتخاب ابزار خمش فشار در نظر گرفته شود

انتخاب ابزار خمش مناسب نیازمند درک عمیق از نیازهای تولیدی شماست. عوامل زیر را در نظر بگیرید:

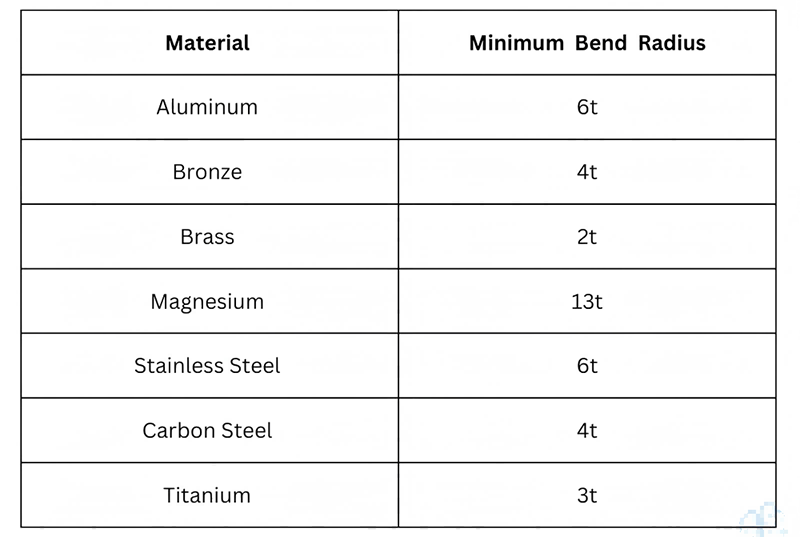

1. نوع و ضخامت ماده

انتخاب مواد یک عامل بحرانی در تعیین عملکرد و طول عمر ابزارهای فشاربر است، زیرا این انتخاب بر سختی، نیروی مقاومت و ضد خوردگی ابزار تأثیر میگذارد. موادی مانند فولاد کربنی، فولاد ریزشده، آلومینیوم و مس ویژگیهای متمایزی دارند که به رفتار خمش آنها تأثیر میگذارد. به عنوان مثال، فولاد ریزشده به دلیل سختی بالا و میل به بازگشت به شکل اولیه، نیازمند ابزارهای خاصی است که سختی و درجه خشنایی سطح بالایی داشته باشند. در مقابل، آلومینیوم به دلیل وزن کم و نیروی مقاومت بالا، همراه با مقاومت خوب علیه خوردگی و قابلیت جوش پذیری، اما به دلیل نرم بودن ممکن است به خمش بیش از حد میل کند. ضخامت ماده نیز به همان اندازه مهم است، زیرا مقدار نیروی لازم برای خمش ماده را تعیین میکند.

· نوع ماده: برخی از مواد نسبت به شکستگی حساستر هستند یا ممکن است ابزارهای تخصصی برای مدیریت خواص آنها نیاز داشته باشند. به عنوان مثال، فولاد راستالضد ممکن است به دستگاه ضربه و قالب قویتری نیاز داشته باشد به دلیل سختی آن نسبت به مواد نرمتر مثل آلومینیوم.

· ضخامت ماده: مواد ضخیمتر نیاز به ابزارهای قویتری دارند که بتوانند نیروی بیشتری را تحمل کنند. شما ممکن است به قالبها و ضربههای بزرگتر یا پایدارتر نیاز داشته باشید تا بتوانید این مواد را به طور مؤثر مدیریت کنید.

بررسی: همواره مطمئن شوید که ابزارهای انتخابی سازگار با نوع ماده و ضخامتی باشند که قصد کار کردن با آنها را دارید تا از سر摩ت زودهنگام جلوگیری کرده و دقت را تضمین کنید.

2. زاویه و شعاع خم

زاویه و شعاع خم عوامل بحرانیای هستند که دقت قطعات شکلگرفته شما را تحت تأثیر قرار میدهند. انواع مختلف ابزار طراحی شدهاند تا زوایای خم و شعاعهای مختلف را مدیریت کنند. در هنگام انتخاب، لازم است در نظر بگیرید:

· زاویه خم: برخی از ابزارها، مانند صفحات V، برای مدیریت زوایا خاص خم طراحی شدهاند. تضمین اندازه و شکل مناسب دیسی به نتیجه نهایی خم کاربرد خواهد داشت.

· شعاع خم: شعاع خم به همان اندازه مهم است. به عنوان مثال، خمهای تیز نیازمند ابزارهای مختلفی نسبت به خمهای نرم یا با شعاع گسترده هستند. ابزارهای ویژه، مانند ابزارهای گوزنی، اغلب برای خمهای تنگ استفاده میشوند.

بررسی: انتخاب ابزاری که با مشخصات خم مورد نیاز پروژه سازگار باشد، برای تضمین خمهای تمیز و دقیق بدون تغییر شکل مواد ضروری است.

3. سازگاری ابزار با ماشین فشاربر

اطمینان از اینکه ابزار انتخابی شما با ماشین فشاربر شما سازگار است برای عملکرد滑顺 ضروری است. فشاربرها در اندازهها و نوعهای مختلفی موجود هستند و همه ابزارها طراحی نشدهاند تا به تمام ماشینها بپوشوند.

· مشخصات ماشین: اندازه ماشین فشاربر شما و ظرفیت تن آن باید با ابزارهایی که قصد استفاده دارید هماهنگ باشد. به عنوان مثال، یک فشاربر هیدرولیک بزرگ ممکن است نیاز به مهرههای بزرگتری داشته باشد نسبت به یک فشاربر مکانیکی کوچکتر.

· کنترل ماشین: اگر از فشاربر CNC استفاده میکنید، مطمئن شوید که ابزارها سازگار با سیستم کنترل ماشین هستند. ماشینهای CNC اغلب نیاز به ابزارهای دقیقتری دارند که باید بر اساس تواناییهای ماشین انتخاب شوند.

معیار: همواره مشخصات ماشین را بررسی کنید تا مطمئن شوید ابزار طراحی شده است تا با مدل فشاربر شما همکاری کند. این کار مسائلی مثل عدم هممرکزی و سرخوردگی ابزار را کاهش میدهد.

4. دقت و تحمل

سطح دقت مورد نیاز در فرآیند خم شدن شما تأثیر مستقیمی بر انتخاب ابزار شما خواهد گذاشت. برخی پروژهها ممکن است نیاز به تحملات محکمتری داشته باشند، در حالی که دیگری ممکن است انعطافپذیری بیشتری را قابل قبول دانند. ماشینهای زنگ زن FNC به دلیل دقت بالای خود شناخته شدهاند، همانطور که استانداردهای ملی مانند GB/T 14349-2011 مشخص کردهاند، که روشها و الزامات آزمون دقت این ماشینها را تعریف میکنند. ابزار انتخابی باید با این استانداردهای دقیق هماهنگ باشد.

· تحملات: تحملات محکم نیازمند استفاده از ابزارهایی با دقت بالا هستند که قادر به حفظ عملکرد ثابت در طول دورههای طولانی باشند. ابزار دقیق معمولاً شامل ماتریسها و ضربهدهندههایی هستند که برازش دقیق دارند و انحراف را کاهش میدهند.

· مدیریت مواد: استفاده از ابزار دقیق برای مواد نازک بسیار حائز اهمیت است، زیرا این نوع مواد ممکن است در طی فرآیند خم شدن آسیبپذیرتر باشند.

نکته: اگر پروژه شما نیاز به دقت بالا دارد، انتخاب ابزار CNC و ماتریسهای ویژه که تحمل تلورانسهای محکم را تضمین میکنند و ریسک خطاها را کاهش میدهند، مناسبتر است.

5. طول عمر ابزار و نگهداری

طول عمر ابزار یکی از عوامل کلیدی در انتخاب ابزار فشاربر است. ابزار با کیفیت بالا میتواند سپیدگی و خستگی را کاهش دهد و اجازه میدهد طول عمر بیشتری داشته باشد و جایگزینی کمتری لازم باشد. نگهداری منظم نیز نقش مهمی در تضمین کارایی بلندمدت ابزار دارد.

· طول عمر: مواد با کیفیت بالا مانند فولاد مقاوم و کربید تونگستن به دلیل طولانی بودن عمر و عملکرد برترشان در کاربردهای ابزار شناخته شدهاند. این مواد میتوانند استفاده سنگین را تحمل کنند و لبه برش خود را برای دورههای زمانی طولانی حفظ کنند، معمولاً به مدت چند ماه تا سالها، بسته به شرایط استفاده خاص.

· نیازهای نگهداری: ابزار باید به راحتی قابل نگهداری و تمیز کردن باشد. مراقبت مناسب میتواند عمر ابزار را افزایش داده و هزینههای مرتبط با جایگزینی مکرر آن را کاهش دهد.

بررسی: مواد مقاوم برای ابزار انتخاب کنید و مطمئن شوید تیم شما دارای پروتکلهای نگهداری مناسب برای حداکثر کردن عمر و عملکرد ابزار است.

6. حجم و سرعت تولید

حجم تولید و سرعت مورد نیاز عملیات نیز باید بر انتخاب ابزار شما تأثیر بگذارد. برای عملیاتهای با حجم بالا، ممکن است به ابزارهای مقاومتر و طراحی شده برای تنظیمات سریعتر و زمانهای چرخه کوتاهتر نیاز داشته باشید.

· تولید با حجم بالا: برای محیطهای تولیدی سریع، فشاردههای مکانیکی یا هیدرولیکی با ابزارهای سریع ممکن است مناسبتر باشند. استفاده از ماتریسها و ضربهدههای قابل تغییر سریع نیز میتواند بهبود عملکرد را تسهیل کند.

· خمش حجم پایین یا سفارشی: اگر شما در حال کار با وظایف حجم پایین یا سفارشی هستید، نیاز به ابزارهای منعکس تر (مانند ابزارهای CNC) وجود دارد، حتی با هزینه بالاتر، تا بتواند زوایا و اشکال مختلف خمش را مدیریت کند.

نکته: ابزارها را با حجم و نیازهای سرعت تولید خود هماهنگ کنید تا از گردندهها و دوام نداشتن جلوگیری شود.

7. کارایی هزینه

ابزارهای با کیفیت بالا، هرچند ممکن است هزینه اولیه بیشتری داشته باشند، میتوانند با کاهش摩اسه و کاهش فراوانی جایگزینی، صرفهجوییهای بلندمدت قابل توجهی ایجاد کنند و هزینه اولیه را با مزایای طول عمر بالا متوازن کنند. نکات زیر را در نظر بگیرید:

· هزینه اولیه: سرمایهگذاری در ابزارهای با کیفیت بالاتر ممکن است هزینه اولیه بیشتری نیاز داشته باشد، اما آنها معمولاً با طول عمر بیشتری تحمل میکنند و به علت محکیت، فراوانی جایگزینی را کاهش میدهند.

8. قابلیت اتکا به تأمینکننده و پشتیبانی

یک تأمینکننده معتبر باید ارائه دهد:

· پشتیبانی فنی: دسترسی به مشورت و کمک از متخصصان در زمینه تنظیم، نگهداری و رفع عیب ابزارها میتواند باعث کاهش قابل توجهی در زمان دوام شود.

· تضمین کیفیت: اطمینان حاصل کنید که ابزارهای تأمین کننده مطابق استانداردهای صنعتی باشد و توسط ضمانتها یا تضمیننامههایی پوشش داده شده باشد.

· خدمات پس از فروش: تأمین کنندگانی که خدمات پاسخگوی پس از فروش و جایگزینی سریع ابزارهای خراب را ارائه میدهند، میتوانند کار تولید شما را به طور مداوم هموار کنند.

پیشنهاد: با تأمین کنندگانی همکاری کنید که به خاطر ارائه ابزارهای برجسته و پشتیبانی مشتری فوق العاده شهرت دارند.

قوانینی که باید در انتخاب ابزار مناسب برای ماشین فشارگیر رعایت شود

برای اینکه انتخاب ابزار شما منجر به کارآمدی و دقت شود، قوانین کلیدی زیر را دنبال کنید:

· کنترل کیفیت: اولویت دهید به ابزارهایی که به استانداردهای صنعتی مانند ISO 9001 و DIN پایبند هستند تا عملکرد و قابلیت اعتماد بالایی در فرآیندهای تولیدی تضمین شود. ابزارهای خوب نتایج بهتری تولید میکنند و طول عمر بیشتری دارند.

· نگهداری ابزار: نگهداری مناسب بسیار حیاتی است. تمیز کردن منظم، روغن کشی و بررسی میتواند عمر ابزارهای شما را افزایش داده و آنها را در بهترین وضعیت کاری نگه دارد.

· قابلیت اعتماد تأمین کننده: یک تأمین کننده قابل اعتماد را انتخاب کنید که شهرتی برای تحویل ابزارهای با کیفیت در زمان دارد. ارتباط و خدمات پس از فروش نقش کلیدی در جلوگیری از تاخیر در تولید دارند.

· کارایی هزینه: در حالی که کیفیت همچنان اصلی است، عامل هزینه کلی مالکیت نیز به طور معادل مهم است. ابزارهایی با کیفیت بالا که عمر طولانیتری دارند، ممکن است ارزش بیشتری نسبت به رقیبهای کم هزینهتر خود ارائه دهند.

چگونه ابزارهای فشاربر شما را نگهداری کنید

نگهداری منظم برای حداکثر کردن عمر ابزارهای فشاربر شما ضروری است. اینجا چند نکته است:

۱. تمیز کردن منظم

نگهداری از تمیز بودن ابزارها اولین و مهمترین گام در نگهداری از عملکرد آنهاست. گرد و غبار و مواد خارجشده میتوانند علت摩تاساوی در استفاده، تأثیر بر دقت زوایا و حتی آسیب به ابزارها شوند. تمیز کردن باید پس از هر جریان تولید انجام شود تا تجمع مواد جلوگیری شود.

· کار: از کتان نرم یا فرش استفاده کنید تا ماتریالها، ضربهها و سیستمهای فشاردهی را پاک کنید. از استفاده از مواد سختکننده که ممکن است سطح ابزارها را خراش دهند یا آسیب برسانند، خودداری کنید.

· چرا اهمیت دارد: تمیز کردن منظم جلوی تجمع لایههای فلزی و آلودگیهای دیگر میگذارد که میتوانند کیفیت ابزارها را کاهش دهند و اثر آنها را کاهش دهد.

2. روغن کشی

윤滑 مناسب کمک میکند تا اصطکاک بین ابزارها و مادهای که قرار است خم شود کاهش یابد و از مصرف زودرس ابزار جلوگیری شود. علاوه بر این، اطمینان از عملکرد صاف با تسهیل حرکت آسان دیسکها و ضربهها، دقت خمش را افزایش میدهد.

· اقدام: یک لایه نازک از روغن به سطوح دیها، پانچها و سیستمهای فشردهسازی اعمال کنید به عنوان بخشی از برنامه نگهداری معمولی خود. از روغنکشهایی استفاده کنید که به طور خاص برای عملیات فشاربرگ طراحی شدهاند.

· چرا مهم است: روغنکشی موجب کاهش اصطکاک میشود، عمر ابزارهای شما را افزایش میدهد و جلوگیری از تجمع حرارت بیش از حد را که میتواند منجر به تغییر شکل یا شکست ابزار شود، انجام میدهد.

3. بررسی علائم سرخوردگی و آسیب

بررسی مداوم ابزارهای فشاربرگ ضروری است تا علائم اولیه سرخوردگی یا آسیب را تشخیص دهید. با گذر زمان، ابزارها ممکن است علائم سرخوردگی مثل لبههای شکسته، شکستگیها یا مناطق تغییر شکل یافته را نشان دهند، به ویژه پس از استفاده مداوم در تولید حجم زیاد.

· اقدام: به طور منظم ابزارها را برای علائم بصری سرخوردگی مانند سطوح نامنظم، زخمها یا شکستگیها بررسی کنید. به ویژه به لبههای دیها و صورت پانچها توجه ویژه کنید، زیرا این مناطق بیشترین آسیبپذیری را دارند.

· دلیل اهمیت: شناسایی و کاهش سر蚤 ابزارها در مرحله اولیه برای جلوگیری از آسیبهای قابل توجه به ابزارها و حفظ کیفیت ثابت تولید ضروری است، همانطور که در مطالعات ماشینکاری توضیح داده شده است. ابزارهای سرخورده میتوانند منجر به خم شدن نادرست و کاهش کیفیت محصول شوند.

4. تضمین ذخیرهسازی صحیح

ذخیرهسازی صحیح ابزارها وقتی که در حال استفاده نیستند، برای جلوگیری از آسیب، ریزش یا تغییر شکل بسیار مهم است. ذخیرهسازی نادرست ابزارها میتواند منجر به خم شدن یا تجمع رویز شود، به ویژه زمانی که به آب یا دماهای فراگیر معرض قرار گیرند.

· کار: ابزارها را در محیط خشک و تحت کنترل دما ذخیره کنید. از ریختههای ابزار، کابینتها یا جلاوههای محافظ برای جلوگیری از خراشیدگی، شکستگی یا معرض قرار گرفتن به عوامل مضر استفاده کنید. علاوه بر این، ابزارهای سنگینتر را روی قفسههایی که وزن را تحمل کنند ذخیره کنید تا هرگونه خم شدن یا تغییر شکل جلوگیری شود.

· دلیل اهمیت: ذخیرهسازی صحیح اطمینان میدهد که ابزارهای شما هنگام نیاز در حالت خوب باقی بمانند و آسیبهای جلوگیریپذیر یا خوردگی را جلوگیری کند.

5. بررسی همآهنگی ابزار

محاذاه صحیح ابزارها برای دستیابی به انحنای دقیق و دقیق حیاتی است. ابزارهای غیر محاذه شده می تواند منجر به عیوب محصول شود، شامل زوایا نادرست، انعطافات ناسازگار یا حتی آسیب به ابزار، که می تواند از طریق محاسبات نرخ عیوب اندازه گیری و ارزیابی شود.

· کار: قبل از شروع یک خط تولید جدید، محاذاه ابزارها را روی ماشین فشاری بررسی کنید. مطمئن شوید که مهره ها به درستی در ماشین قرار داده شده اند و پانچ و مهره به درستی محاذا شده اند تا هرگونه عدم محاذاه در طی انحنای جلوگیری شود.

· چرا مهم است: محاذاه صحیح اطمینان می دهد که ابزار نیرویی را به طور مساوی در سراسر ماده اعمال کند، که کیفیت و دقت انعطافات را بهبود می بخشد.

6. عملکرد ابزار را پایش کنید

با گذر زمان، عملکرد ابزارها ممکن است به دلیل استفاده طولانیمدت کمی کاهش یابد. نظارت واقعبینانه بر عملکرد ابزارها در طول تولید، همانطور که در منبع 0 پیشنهاد شده است، میتواند به شناسایی زودهنگام مشکلات کمک کرده و اقدامات اصلاحی را قبل از افزایش مشکلات فراهم آورد، که کنترل کیفیت و کارایی عملیاتی را افزایش میدهد.

· اقدام: نظارت بر ماشین خمش فولاد در حین عملکرد برای علائم صداهای غیرمعمول، ارتعاش یا دشواری در خمش. اینها میتوانند نشانههای هشدار زودهنگام باشند که نشان میدهد ابزار نیاز به نگهداری یا جایگزینی دارد.

· دلیل اهمیت: شناسایی زودهنگام مشکلات عملکردی کمک میکند تا تاخیر در تولید جلوگیری شود و اطمینان حاصل شود که ابزارها به طور کارآمد ادامه داده و زمان دستایید کمینه میشود.

نتیجه گیری

انتخاب ابزار مناسب برای فرمانک کردن، برای تضمین دقت و کیفیت عالی فرآیند خم شدن ضروری است. با درک انواع مختلف ابزارها، در نظر گرفتن عوامل کلیدی مانند نوع مواد و سازگاری با ماشین و دنبال کردن بهترین روشهای نگهداری، میتوانید فرآیند تولید خود را بهینه کنید. اگر در مورد بهترین گزینههای ابزاری که نیاز دارید مطمئن نیستید، به یک تأمین کننده معتبر مراجعه کنید تا مشورت حرفهای بگیرید.

درباره گری اولسن

گری اولسن ویرایشگر سایت ماهری در JUGAO CNC MACHINE است که تخصص خود را در جمعآوری و سازماندهی دانش حرفهای مربوط به پردازش فلز صفحهای قرار میدهد. با چشم دید دقیق و علاقه به دقت، او مطمئن میشود که تمام محتوای فنی دقیق، جذاب و اطلاعرسان باشد. گری اولسن به طور منظم سایت JUGAO را با بینشهای ارزشمند صنعتی به روز میکند و کمک میکند تا مشتریان و حرفهایها در زمینه کار فلز آموزش ببینند و پشتیبانی شوند. تعهد او به اکسلانس نقش کلیدی در تقویت وجود آنلاین JUGAO و شهرت آن به عنوان نهاد معتبری در راهحلهای فلز صفحهای ایفا میکند. مشاهده همه پستهای مرتبط با گری اولسن