Ruumilendusettevõtte tootmise revolutsioneerimine: eduka pressnurketehnoloogia muutuja mõju

Lennu- ja ruumitehnika tööstus toimib insenerikindlustuse tippsetes standardites, kus mikronitasandilise täpsusega saab määrata misjonie edu. Modernne pressekaarutehnoloogia on sisenenud kesksõjaks selles nõudva sektoris, võimaldades tootjatel teisendada spetsialaligesseid ligavaid kompleksseteks struktuurkomponentideks, mis defineerivad kaasaegse lennukitehnoloogia disaini. See sügavam analüüs uurib, kuidas edasiarendatud pressekaaru lahendused vastavad lennu- ja ruumitehnika tootmise unikaalsetele väljakutsetele ning seatakse samal ajal uusi kvaliteedi ja tõhususe standardeid.

Täpsusinsenering lennu- ja ruumitehnika suurepäraseseks muutmiseks

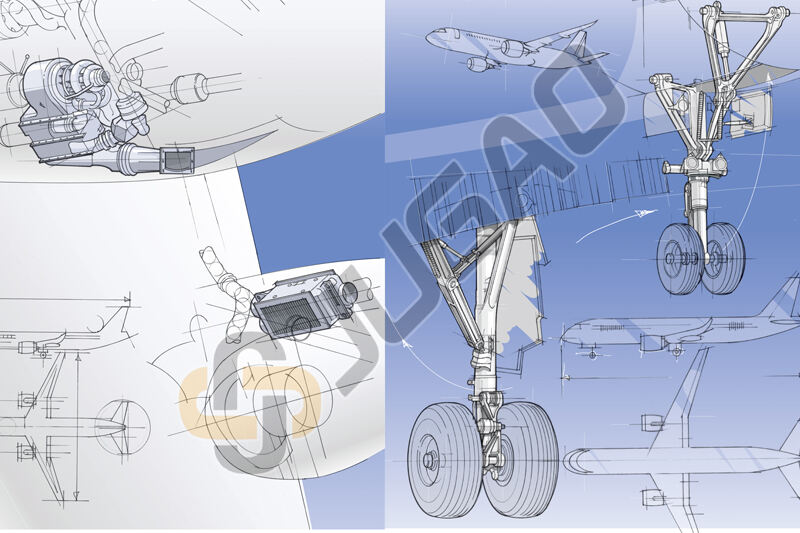

Misjonikriitiliste lennukikomponentide valmistamine

Lennu- ja ruumitehnika rakendused nõuavad metalivormimisoperatsioonides ebatavalist täpsust. Tänase päeva CNC pressekaarusüsteemid pakuvad:

Rahvusvahelise mõõdetunnusega rakenemehaanilisi komponente

Täpselt vormitud juhtelemendi kokkupanekud

Mootorruumi kaitsese elemendid

Laskuhinna struktuursete elementide

Need tipp-tehnoloogilised süsteemid kasutavad reaalajas nurga mõõtmise ja adapteeruva korrekciooni tehnoloogiat, et hoida tolerantsid piirides ±0,1°, tagades täieliku ühilduvuse naaberlennukisüsteemidega.

Edasijõudnud materjalitöötlusvõimed

Tänapäevane vajutuslaigutehnoloogia on arenenud nii, et ta suudab käsitleda kosmoseaineteid erilise hõlpsusega:

Titaniumpüramid: Spetsialistlik tööriistade seadistus takistab jõhkrakimise tekkimist

Alumiiniumikomposiitid: Adaptiivsed lüüsidajad võtavad arvesse materjali mälu

Kõrge tugevusega teraed: Täpsesti juhitavad hidraulikusüsteemid hallatakse äärmuslikku materjaliprotseerimisega

See materjaliversatility võimaldab tootjatele komponentide kaalu optimeerida ilma struktuuri terviklikkuse kompromittimata – see on kriitiline tegur kosmoseprojekteerimises.

Kõrgeste panusega tootmisvoo lihtsustamine

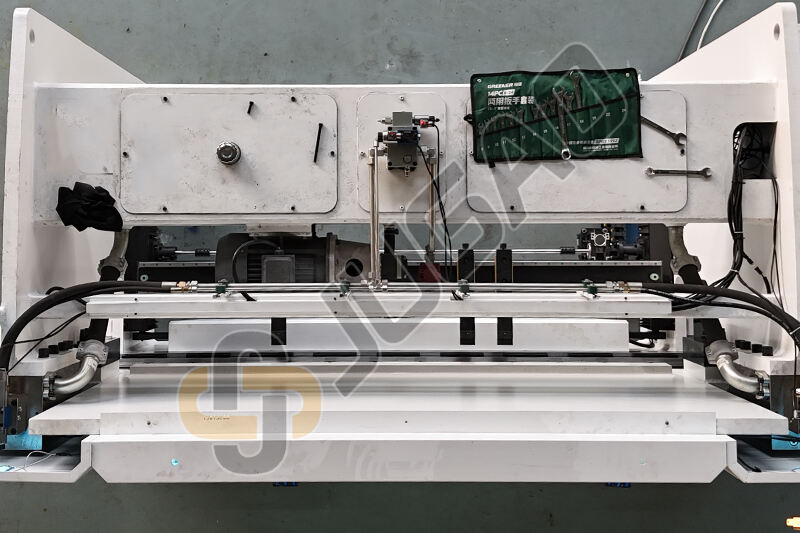

Kaasaegsed survekaare süsteemid pakuvad olulisi eeliseid raketitööstuse tootmiskeskkondades:

Automaatne tööriista vahetus vähendab ettevalmistamisaega kuni 70% niini

Integreeritud nägemissüsteemid kontrollivad komponendi geomeetria protsessis

Pilveühendatud monitoorimine võimaldab ennustava hooldussuhtluse plaanimist

Digitaalne kaks technology võimaldab kiiret protsessi optimeerimist

Need võimed tõestavad eriti väärtust, tootmes keerulisi tiib- ja karikomponente, kus traditsioonilised fabrikatsioonimeetodid oleksid aega kulutanud piiratud.

Pindade kaaretmise tegevuste optimeerimine õhnetae standarditele vastavalt

Strateegilised masina konfigureerimisprotokollid

Optimaalse pindade kaaretmise jõudluse saavutamiseks nõuab seda hoolikat tähelepanu seadistamismeetoditele:

1. Tööruumi ettevalmistamine

- Vibraatsioonivaba põhja installimine

- Kliimakontrollitud keskkonna hoidmine

Ergoonilise operaatoripositsiooni kaalumine

2. Täpsuse tööriistade seadistamine

-Matemaalidele spetsiifilised vormimisprotokollid

-Laserituvastatud tööriistade joondamismeetodid

-Dünaamiline rõhkujaotuse optimeerimine

3. Kalibreerimise kvaliteet

-Mitmeakselise tagajoonse sertifitseerimine

-Reaalajas nurga jälgimise rakendamine

-Automaatne kompensatsioon tera laienemise jaoks

Üldine hooldus optimaalse jõudluse saavutamiseks

Lennundussektori hooldusprotokollid hõlmavad:

Ennetava hooldusskeem

-Vahetööde kontroll 250 töötundiga intervallil

-500-tundi põhjalikud teenusteadmised

-1000-tundi täisülestus süsteemi uuesti kalibreerimiseks

Täpsemad diagnostikaprotseduurid

-Hüdraulikväe spektromeetria analüüs

-Servomootori jõudluse standardtestid

-Koguressioonitestamine

Jätkuva arengu praktikad

-Tarkvara versioonihaldus

-Uuendamise võimaluste hindamine

-Operaatööri treeninguprogrammid

Spetsialistlikud lahendused õhuruumitööstuse tootmise väljakutsetele

Q: Millised kvaliteedi tagamismeetodid tagavad press-võlku täpsuse õhuruumitööstuse rakendustes?

A: Rakenda mitmetasandiline lähenemine, mis kombineerib lazerinterferomeetri kalibreerimist, töötlemise käigus toimuva CMM-verifikatsiooni ja statistilise protsessi juhtimise meetodoloogiad.

Q: Kuidas aadressib kaasaegne press-võlg tehnoloogia titaani unikaalsete vormindamise väljakutsete?

A: Tänapäevased süsteemid kasutavad soojenud tööriistu võimalusi, pinge-hajutatud bogaarjärge ning pärastvormindamise stressi vabastamise protokolle materjalide omaduste säilitamiseks.

Q: Mis on soovitatav hooldusfrekvens kõrgeima turvalisusega aerokosmose tootmise puhul?

Intensiivsed operatsioonid nõuavad 200-tundi inspektsioonitsükli kohta, pöörates erilist tähelepanu hidraulikasüsteemi terviklikkusele ja juhendite kulunemise mustrile.

Lumeme jaotused aerokosmose valmistamisel

Aerokosmose tööstuses jätkub järjekindel järelekanne jõukarguse poole, mis edasi vedab pressebrake'i innovatsioone. Esilekerkinud tehnoloogiad nagu:

Kuna võimsed adaptyvsete vormimisalgoritmidega

Hübriidne lisamine/alamineeriv tootmise integreerimine

Nanokomposiidi sobiv tööriistade süsteemid

paigutavad pressebrake tehnoloogia edasipääsmiseks järgmise põlvkonna lendusarkitektuuride arendamisel. Tootjatele, kes soovivad tõsta oma raketitööstuse valmistamisvõimeid, võib selle sektori eriliste nõuete mõistmise tehnoloogia juhtidega partnerluse selle turu konkurentsieelist anda.

Esindavad varustuse pakkujad pakuvad praegu laiemat raketitööstuse lahenduste komplekti, sealhulgas:

Materjalispetsiifilised protsesside arendamise teenused

Toetamine regulatiivse vastavuse dokumentatsioonil

Võtme all antud koolitus- ja sertifitseerimisprogrammid

Nende arenenud võimekatese kasutamise abil saavad raketitehnika tootjad oma metallivormimisoperatsioonides saavutada ebatavalisi täpsust, tõhusust ja innovatsiooni tasemeid.