Nurkade puhastamise protsesside optimeerimine suurema kvaliteediga metallitöötlemisel

Nurkade puhastamise protsesside optimeerimine suurema kvaliteediga metallitöötlemisel

Sisukord

1. Boga protsessi optimeerimise oluline roll

Miks on boga optimeerimine oluline

Peamised tegurid, mis mõjutavad boga kvaliteeti

2. Sammastikuline juhend kaaretmiste optimeerimiseks

Õige varustuse valik

Täpsusvahendite seadistamine

Materjalide valmistamine ja käsitlemine

Kalibreerimine ja kvaliteedi tagamine

3. Tavaliste kaaretmisprobleemide lahendamine

Teadmiseks sageli esinevad kaaredamise vigad

Enesekindlad lahendused püsivate tulemuste saamiseks

4. Eksperti vastused pressikaare küsimustele

Parimad tavasid pressikaare kalibreerimiseks

Hooldus sagedus parima jõudluse saavutamiseks

5. Lõpparved tõrgeteeta kaarede saavutamise kohta

Võistluskvaliteediga metallitöötlemises on kaaretmiste optimeerimine põhikivi kvaliteetsete, vigade puudumisega toodete tootmiseks. Olles selleks väike töökohal või suurtegevuseline tootmine, võivad teie kaaretmise tehnikate täpsustamine oluliselt parandada tõhusust, vähendada jäätmeteid ja tõsta toote kvaliteeti. See juhend uurib konkreetseid strateegiaid teie kaaretmiste operatsioonide täpsustamiseks, et iga üks kaart vastaks kõrgetele nõuetele.

1. Boga protsessi optimeerimise oluline roll

Miks on boga optimeerimine oluline

Täpsus kaaretmistes mõjutab otse toote integriteeti, väljundilist ja funktsionaalsust. Optimeeritud protsessid vähendavad uuesti töötamist, madalamat materialijäätmete hulka ning lühendavad tootmiskoiki – peamised tegurid maksumuse ja klienti rahulolu poolest.

Peamised tegurid, mis mõjutavad boga kvaliteeti

Edukuse alused seisnevad kolmes pilari:

Seadme võimekusega – masina spetsifikatsioonide vastuvõtmine materjalide nõuetekohaselt.

Tööriistade täpsus – kasutades nõrgestamise ja löögimise vahendeid, mis sobivad kaare joonestusega.

Materjali kohandatuse tagamine – veenduge, et metalli omadustes ja pinnaseisundis oleks ühtsus.

2. Sammastikuline juhend kaaretmiste optimeerimiseks

Samm 1: Sobiva varustuse valimine

Valige surveplok järgmise põhjal:

Toonaaž ja laua pikkus – Kohanda materjali paksuse ja lõigu keerukusega.

Juhtimissüsteemid – CNC-toega masinad pakuvad suuremat korduvust keeruliste disainide puhul.

Proovi nõu: Hidraulilised vood on tugevate plaatide lõigamiseks, samas kui elektrilised mudelid säästavad energiat tipedate materjalide puhul.

Samm 2: Täpne tööriistade seadistamine

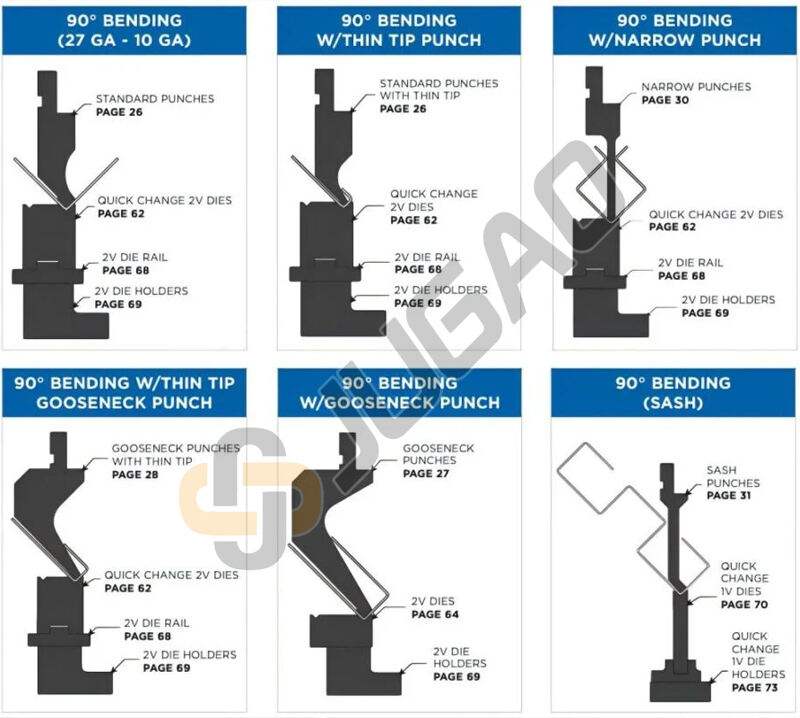

Düümide ja lööklite valik – Vaadake tootja diagramme optimaalse tööriistade paarimiseks.

Springbacki vältimine – Kasutage kompenseerivaid tehnikaid või õhupuukujundust elastsete metallide puhul.

Samm 3: Materjalireadevalmistamine ja -käsitlemine

Pindade ettevalmistamine – Eemaldage saastased, nagu öli või kaal, et vältida puudusi.

Eelneva kõrguse märgistamine – Laseeri või kraanjooneline märgistus tagab kõrguste täpsuse.

Etapp 4: Kalibreerimine ja kvaliteedi tagamine

Tagakaugude joondamine – Kinnita asendit digitaalsete mõõtmisvahendite abil.

Proovikujund – Tehke näidiskäigud, et valideerida seaded enne täisloodangut.

3. Tavaliste kaaretmisprobleemide lahendamine

Teadmiseks sageli esinevad kaaredamise vigad

Mitmekesiselised nurgad – Tavaliselt põhjustatud tööriistade aususeks või valede joonestuste tõttu.

Pindade kared – Pärinevad tihtipeale karjastunud tööriistadest või ebakorrektselt toodetud materjalide käitamisest.

Enesekindlad lahendused püsivate tulemuste saamiseks

Regulaarsed tööriistade kontrollid – Asendage ausunud vormid kiirelt.

Lubrikoopimise protokollid – vähendage triibu, et pikendada tööriista eluiga ja parandada lõpptulemust.

4. Eksperti vastused pressikaare küsimustele

Q: Mis on kättemaksusamad pressi kaare kalibreerimise meetodid?

A: Alustage masina tasakaalustamisega, seejärel kasutage digitaalset nurga otsijat rammi ja mustrite täpselt seadmistks. Soovitav on regulaarne lazerkalibreerimine suurte mahutegevustes.

Q: Kuidu sagedasti peaks hooldus toimuma?

A: Kavandage inspeksioonid iga 500 töötundiga, keskendudes hidraulikasüsteemidele, juhristele ja elektrikomponentidele.

5. Lõpparved tõrgeteeta kaarede saavutamise kohta

Nurkade optimeerimise omandamine nõuab tehnoloogia teadmiste ja pingevalja elluviimise segamist. Õiges varustusega, karmide standartside hoidmisega ja eesmärgilise probleemide lahendamisega saavad fabriikantid jõuda ülimasse täpsuseni ja tõhususele. Pärast spetsiifilist nõuete andmist või edasijõudnud raskuste lahendamist tuleks pöörata JUGAO CNC MACHINE poole, et hoida oma tegevust alati värskel tasandil.

Optimeeri täna – suuda homme.

Peamised järeldused:

✔ Prioritseerige seadmete ja tööriistade sobivus.

✔ Rakendage rangeid materjalide ettevalmistamise ja kalibreerimise protseduure.

✔ Võtke kasutusele ennetav hooldus jõudsuse tagamiseks.

See uuendatud versioon suurendab selgust, voolu ja praktika, samal ajal kui säilitab originaali tehnilise aluse. Kui soovite rohkem täiustusi, võtke ühendust JUGAO CNC MACHINE'iga!