Ajuste de nivelación de los moldes superior e inferior de la prensa de doblado

Ajuste de nivelación de los moldes superior e inferior (alineación central)

Propósito: Asegurar que las líneas centrales de los moldes superior e inferior estén completamente alineadas para evitar desviaciones en la línea de doblado o distorsión de la pieza.

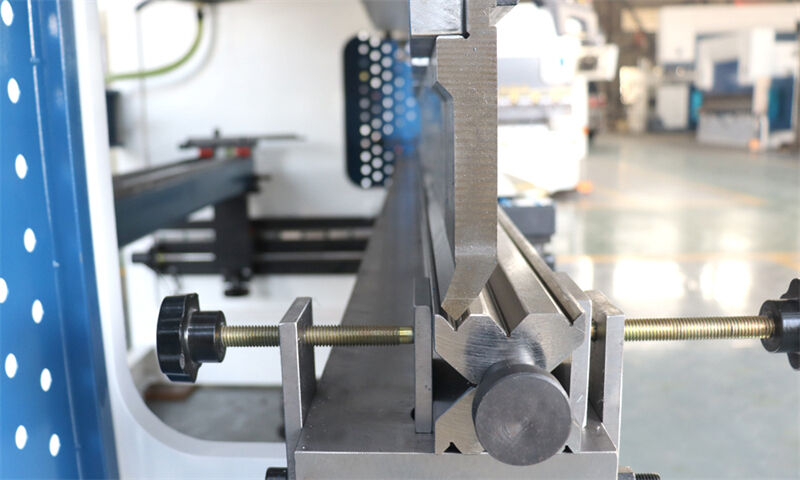

1. Alineación gruesa

Usar una herramienta de marcado de línea central (como un instrumento de centrado láser o una varilla de centrado mecánica) para alinear las ranuras en V o los bordes de corte de los moldes superior e inferior.

Ajustar la posición lateral del portamoldes y controlar el error dentro de ±0.5mm.

2. Ajuste fino del paralelismo

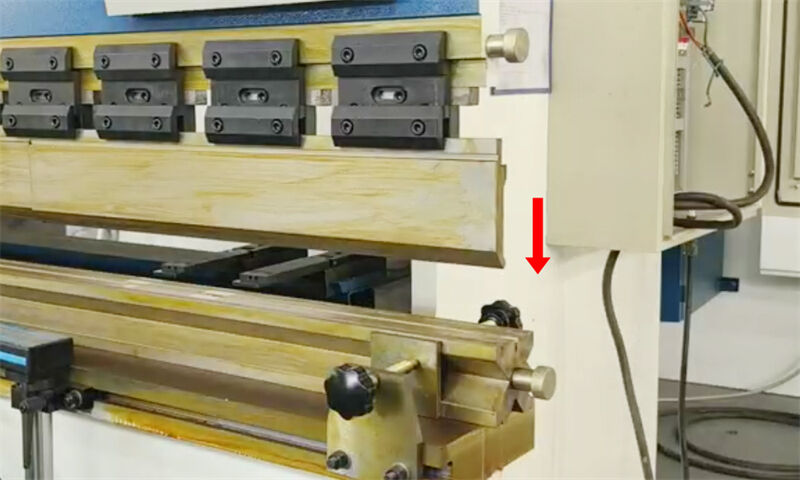

Operación de avance, deja que el cuchillo superior se mueva lentamente hacia abajo hasta que toque el plano superior del molde, y aplique presión ligeramente (ten cuidado de no aplicar presión durante mucho tiempo, la presión debe ser menor a 12Mpa). Luego regresa.

Ajusta el molde inferior para moverlo al ranura V8 o V12 para completar el centrado de los moldes superior e inferior.

Prueba de ángulo unilateral, utiliza dos piezas de material para doblar y probar simultáneamente en ambos lados de la máquina herramienta, y compara los ángulos de ambos lados (ten en cuenta que el ángulo de prueba debe ser mayor a 90°, y se debe aplicar presión total al doblar).

Eliminar completamente el espacio entre las pinzas del molde. Ajusta la posición del molde inferior para asegurarte de que la punta del molde superior se presiona sobre el plano superior del molde inferior. Operación en pequeños incrementos, permite que el cuchillo superior descienda lentamente hasta tocar el plano superior del molde y aplica ligeramente presión (ten cuidado de no aplicar presión durante mucho tiempo, la presión es aproximadamente de 12Mpa). Afloja el tornillo fijo del hierro inclinado y luego golpea el hierro inclinado (usa una varilla de cobre para golpear) para asegurar que no haya espacio entre los moldes superior e inferior.

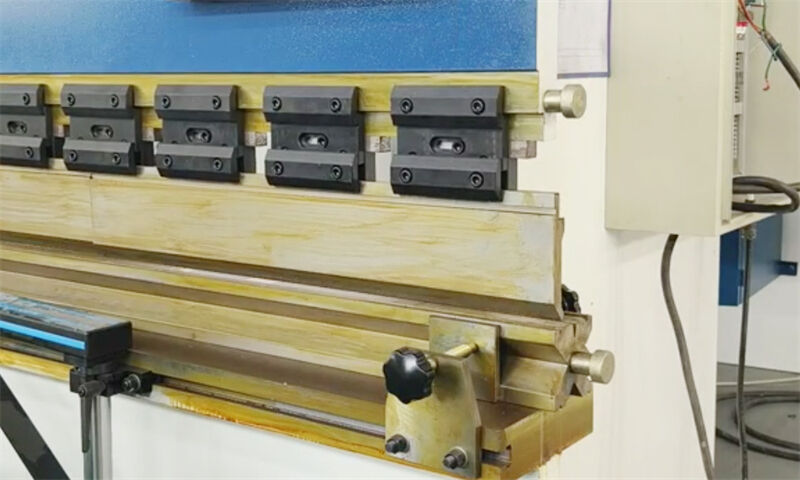

3. Parámetros de bloqueo

Después de completar el ajuste, aprieta todos los tornillos fijadores y marca con un sello antideslizante.

Usa un calibrador para verificar el espacio del molde después de cerrarlo para asegurarte de que no hay sobretensión o espacios locales.

Mueve el molde inferior, selecciona el notch de doblado normal y prueba de forma regular. Si aún hay cierto error en los ángulos izquierdo y derecho, ajusta manualmente el eje sincronizado en la parte trasera del cilindro.

4. Precauciones

Operación segura: Asegúrate de apagar la energía antes de realizar ajustes, y usa guantes y gafas protectores.

Selección de herramientas: Se prefieren herramientas de medición de alta precisión (como micrómetros, detectores láser).

Verificación paso a paso: Cada paso del ajuste debe ser verificado mediante pruebas de doblado para evitar errores acumulativos.

Diferencias de equipos: Diferentes modelos de prensas de doblado pueden usar métodos de compensación mecánica/hidráulica, lo que requiere ajustar según el manual del equipo. compensación, lo cual requiere ajustar de acuerdo con el manual del equipo.

Mediante el ajuste sistemático de los pasos anteriores, se puede mejorar significativamente la precisión del doblado (error angular ≤ 0.5°) y la vida útil del molde, además de reducir el desperdicio de material y las pérdidas de equipo. En la operación práctica, es necesario actuar con flexibilidad basándose en la experiencia, por ejemplo, para chapas gruesas o materiales de alta resistencia, la cantidad de compensación de presión debe aumentarse adecuadamente.