Einstellung und Verwendung der Pressbremse

1. Einstellung des Werkzeugmaschinen

(1) Einstellung der Parallelität zwischen dem Schieber und der Arbeitsplatte

Wenn das Werkzeugmaschinen eine Drehachsen-Synchronisation ist, wird eine Turbinenkiste am oberen Ende des Zylinders montiert, und die linken und rechten Zylinder verfügen über einen abnehmbaren Synchronisationswellen, wobei zwei sechseckige Röhren hinzugefügt werden, um die linken und rechten Zylinder zu verbinden. Dreht sich der Zylinderwurmkolben im Uhrzeigersinn eine Umdrehung, steigt der Zylinderpiston um 0,2 mm. Fällt der Zylinderpistonschaft um 0,2 mm, wenn er sich gegen den Uhrzeigersinn eine Umdrehung dreht. Im Falle einer langfristigen Verbiegung oder unregelmäßigen Blechform, wenn es einen Fehler in der Parallelität zwischen dem Schieber und der Tischflächenebene gibt, kann die sechseckige Röhre entfernt und der Wurmkolben irgendeiner Zylinderwurmkolbenbox manuell eingestellt werden (die Fehlerdistanz der Parallelität muss vor der Einstellung gefunden werden). Nach der richtigen Einstellung wird die Synchronisationswelle verbunden.

(2) Einstellung des Spielraums der Führungsschiene der Maschine

Das Werkzeugmaschinen ist mit einem Führungsschienensockel, einer Führungsschiene, einem Einstellisen und einem Einstellschrauben an beiden Enden des Kragarms ausgestattet. Der Führungsschienensockel ist am Kragarm befestigt und die Führungsschiene ist mit der Säule verbunden. Bei häufiger Nutzung der Maschine vergrößert sich der Spalt zwischen dem Führungsschienensockel und der Führungsschiene. Bitte verwenden Sie einen Schraubenschlüssel, um die Schrauben anzupassen, aber stellen Sie sie nicht zu fest ein, um Schäden am Führungsschienensockel und an der Führungsschiene zu vermeiden.

(3) Druckjustierung der Werkzeugmaschine

Bei herkömmlichen Werkzeugmaschinen ist eine Biegedruck-Tabelle auf der rechten Seite der Säule der Werkzeugmaschine installiert. Beim Biegen beachten Sie bitte die Tabelle, um das Formwerk auszuwählen und den Druck anzupassen (der maximale Druck der Maschine beträgt 25Mpa und der Nennwert 31,5Mpa). Bei einer 51 CNC-Werkzeugmaschine kann das CNC-System gemäß der tatsächlichen Teileform den Biegedruck und die untere Totpunktposition automatisch berechnen. Theoretisch sind keine manuellen Berechnungen und Einstellungen erforderlich. Da jedoch viele Faktoren die Biegengenauigkeit beeinflussen, muss jeder Winkel in einem neuen Batch durch das Programm wiederholt debuggt werden, bis die untere Totpunktposition und die Biegeanforderungen erreicht sind.

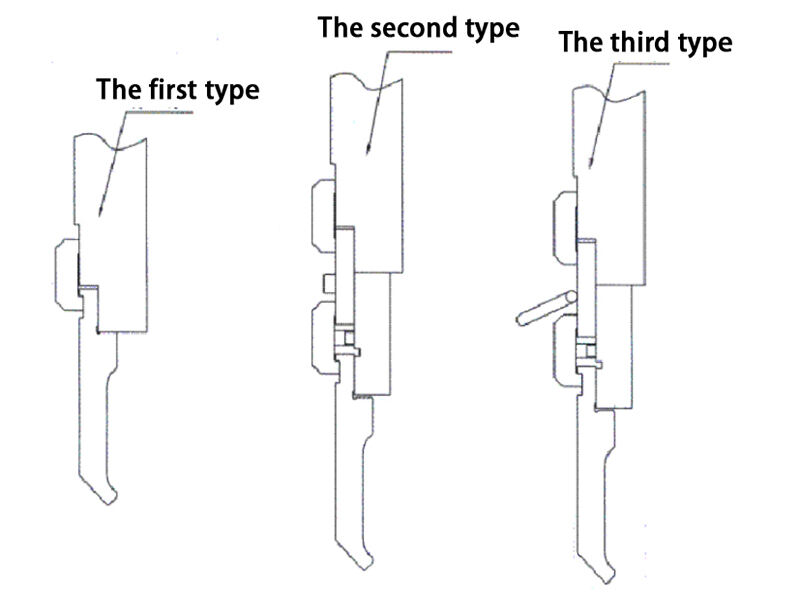

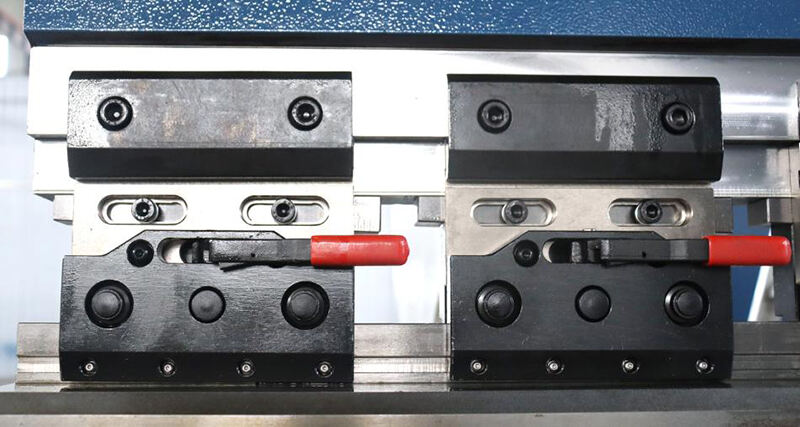

(4) Werkzeugmaschinenformen und -platten

Die Pressbremse unseres Unternehmens kann gemäß den Bedarf der Benutzer und dem tatsächlichen Zustand der Werkzeugmaschine Standard-Ober- und -Unterschablonen installieren. Die Oberform ist mit einer Formklammer ausgestattet, die in drei Varianten vorliegt: Erstens eine direkt verbundene Oberformkonfiguration, die eine einfache Struktur und geringe Kosten aufweist. Sie erreicht die Biegeanforderungen durch die Anpassung der Deflektionskompensation des unteren Querarms. Beim Installieren wird die Oberform direkt geklammert und mit dem Kolben verbunden; zweitens die Oberformkonfiguration mit normaler schräg angeordneter Eisenkompensationsklammerung; drittens die Oberformkonfiguration mit Schrägeisenkompensation und Schnellklammerung. (Wie im Bild gezeigt.)

(5) Die Klammerkonfigurationsstruktur hat folgende Merkmale:

a. Beim Installieren der Oberform mit normalem Einspannen achten Sie darauf, dass die Oberform nicht rutscht, um Verletzungen zu vermeiden.

b. Der normale Schrägbremsen-Typ und der Schnell-Schrägbremsen-Typ können die Kompensationsmenge für die Nicht-Parallelität der oberen und unteren Form teilen einstellen, um den grundlegend optimalen Effekt des Biegewinkels zu erreichen.

2. Vorbereitung vor dem Testlauf:

(1) Machen Sie sich mit dem Inhalt des Handbuchs vertraut, verstehen Sie die Kettenstruktur, das Betriebsverfahren und die Sicherheits- und Wartungshinweise der Maschine.

(2) Reinigen Sie den Öltank vor dem Füllen. Keine Verunreinigungen sind im Öltank erlaubt. Beim Füllen drehen Sie den Muttern des Luftfilters auf dem Öltankdeckel ab und gießen gefiltertes neues Hydrauliköl ein (siehe Ölstandsanzeige) (die Filtergenauigkeit des Ölfüllers darf nicht weniger als 5 Mikrometer betragen), bis der Ölstand mehr als vier Fünftel der Position erreicht hat, die durch die Hydromessskala angegeben wird. Für bessere Ergebnisse kann Mobil AFT-25 Hydrauliköl verwendet werden. Im Winter, wenn die Temperatur niedrig ist (etwa 5 Grad Celsius), wird empfohlen, YB-N32 Anti-Hydrauliköl zu verwenden.

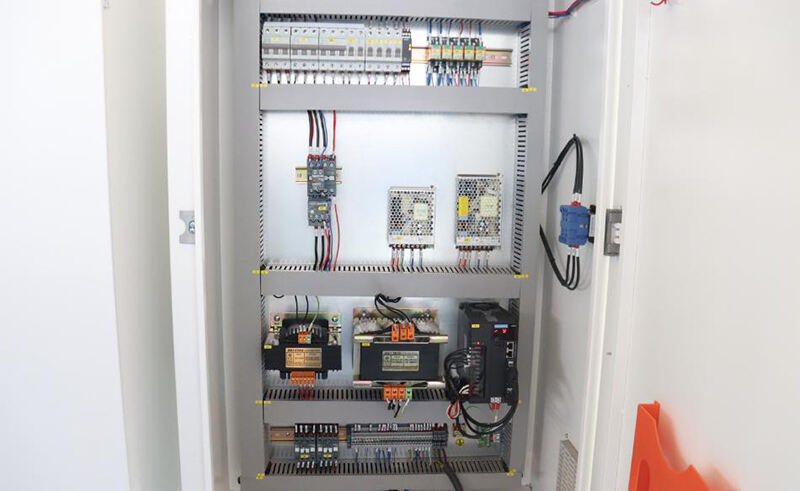

Um die langfristige Lebensdauer von elektrischen und hydraulischen Komponenten zu gewährleisten, werden folgende Anforderungen an die Betriebs- und Lagerumgebung gestellt:

Es wird generell davon abgeraten, die Maschine bei niedrigen Temperaturen (unter minus 5 Grad Celsius) zu betreiben. Wenn es dennoch erforderlich ist, muss die Maschine eine Weile im Leerlauf betrieben werden. Bei Bedarf kann ein Zylinderheizer in die Schaltung eingebaut werden. Die für den Einsatz der Steuerkastens nicht unterschrittene Temperatur beträgt 5 Grad Celsius. Falls die Temperatur unter 5 Grad Celsius sinkt, muss der Steuerkasten in "an"-Zustand geschaltet bleiben, damit elektronische Komponenten und Schaltkreise in einer normalen Temperaturumgebung bleiben. Die maximale Temperatur darf 50 Grad Celsius nicht überschreiten. Unter normalen Arbeitsbedingungen sollte die Öltemperatur 70 Grad Celsius nicht übersteigen. Andernfalls sollte je nach tatsächlicher Situation ein Kühlgerät installiert werden, wobei der relative Temperaturbereich zwischen 20 % und 75 % liegt.

(3) Fügen Sie Schmierfett zu den beweglichen Teilen gemäß dem Schmierungsschild hinzu (normalerweise wird ein Ölring oder ein Ölabspenstern am geschmierten Teil installiert).

(4) Schalten Sie die Stromversorgung ein (starten Sie zunächst nicht den Ölpumpenmotor) und überprüfen Sie, ob die Hydraulikventile und die dazugehörigen elektrischen Komponenten gemäß den verschiedenen Prozessvorschriften und den zugehörigen Betriebsmethoden korrekt arbeiten.

3. Werkzeugmaschinen-Testlauf und Betrieb

(1) Leerlauftest des Rutschblocks

Nachdem die Stromversorgung eingeschaltet wurde, starten Sie den Ölpumpenmotor und überprüfen Sie, ob die Drehrichtung korrekt ist. Andernfalls vertauschen Sie zwei beliebige Leitungen: Nachdem der Rutschblock normal im Leerlauf betrieben wurde, bewegen Sie den Rutschblock kontinuierlich innerhalb des vorgesehenen Reisewegs, und verwenden Sie dann den Fußschalter für eine Einzeloperation.

(2) Bewegung des Rückmessers

a. Für normale Werkzeugmaschinen, nachdem sich der Schieber der Maschine gemäß den Vorschriften bewegt hat, drücken Sie die beiden Tasten auf der Bedienebene, um das Front- und Rückenteil des Rückstoppes zu steuern und sicherzustellen, dass die digitale Anzeige auf dem Display mit der tatsächlichen Biegegröße übereinstimmt. Falls eine Abweichung besteht, kann diese durch Drehen des Handrades, das vor der Arbeitsfläche montiert ist, so angepasst werden, dass die digitale Anzeige mit der tatsächlichen Zahl übereinstimmt (da es sich bei der Schraube um eine normale Schraube handelt, muss regelmäßig überprüft werden, ob der tatsächliche Abstand vom Haltestab zur Mitte der Form mit der digitalen Anzeige übereinstimmt).

b. Während des Lasttests wird gemäß der Bedienungsanleitung die V-Nutenöffnung ausgewählt, und das Blech wird gebogen, wobei die Last von klein zu groß erhöht wird, bis die volle Last erreicht ist.

4. Prüfung vor der Verwendung

Bevor Sie die Maschine verwenden, füllen Sie zunächst Hydrauliköl in den Öltank und beobachten Sie das Ölpegelzeichen.

Füllen Sie alle Schmierstellen mit dem entsprechenden Fett oder Schmieröl, siehe die Schmierung der Maschine für weitere Details.

Überprüfen Sie, ob die Mittellinie der oberen Form symmetrisch mit dem Zentrum der unteren Form zusammenfällt. Wenn nicht, siehe Einstellung der Maschine für weitere Details.

Bestimmen Sie die Dicke der Biegeplatte und das Öffnungsmaß der unteren Form. Im Allgemeinen wird die Öffnung der unteren Form auf acht- bis zehnmal die Dicke der Biegeplatte festgelegt.

5. Verwendung der Maschine

Bevor Sie die Maschine verwenden, muss Hydrauliköl eingeschüttet werden und jede Schmierstelle muss geschmiert werden. Je nach konkreter Nutzung sollte das Hydrauliköl alle sechs Monate bis ein Jahr gewechselt werden. Beim Betrieb der Maschine sollten Sie zuerst durch Joggen die Bewegung der Maschine überprüfen und dann einzeln und kontinuierliche Bewegungen ausführen. Wenn alle Teile der Maschine als normal überprüft wurden, können Sie die folgenden Operationen ausführen:

(1) Berechnen oder überprüfen Sie die Tabelle, um das Biegetonnage und die Größe der Öffnung des Unteren Sterzkiefers zu bestätigen.

(2) Richen Sie die Mittelposition der oberen und unteren Sterzkiefers aus.

(3) Bestimmen Sie die Position des vorderen (hinteren) Stoppers.

(4) Justieren Sie das Hubmodul, um die obere Grenze und die Position des Wechsels zwischen schneller und langsamer Geschwindigkeit einzustellen.

(5) Bestimmen Sie die Aktionsspezifikation. (Im Allgemeinen Schrittweise und Einzelbetrieb).

(6) Testen Sie den Werkstoffdruck, justieren Sie die Position des unteren Totpunktes und den Keilblock der oberen Matrix, damit der Bogenwinkel den Genauigkeitsanforderungen entspricht.