Revolutionerer luft- og rumfartproduktion: Den transformatoriske indvirkning af avanceret pressebremseteknologi

Luftfartindustrien opererer på toppen af ingeniørpræcisionskunsten, hvor nøjagtighed på mikronniveau kan afgøre en missions succes. Moderne pressebremseteknologi er blevet et grundlæggende element i denne krævende sektor, hvilket giver producenter mulighed for at omdanne speciallegeringer til de komplekse strukturelle komponenter, der karakteriserer moderne flydesign. Denne dybdegående analyse undersøger, hvordan fremmede pressebremsegitter løser de unikke udfordringer inden for luftfartproduktion, samtidig med at de sætter nye standarder for kvalitet og effektivitet.

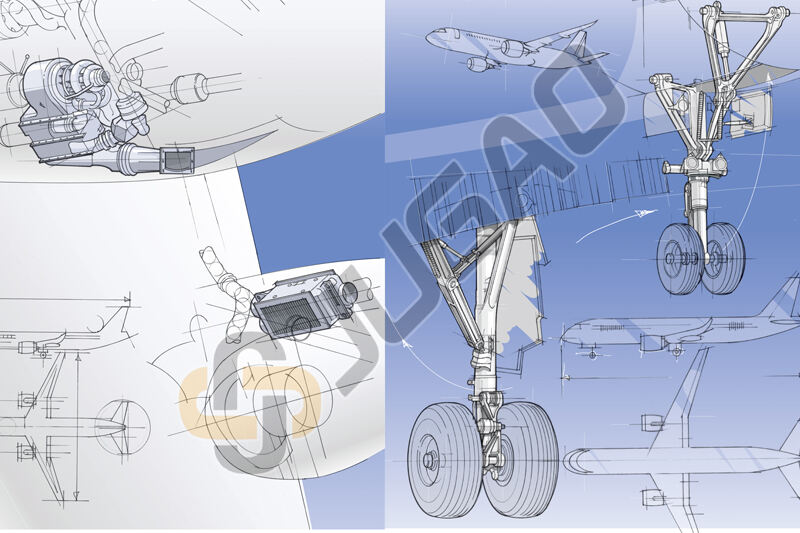

Præcist ingeniørarbejde til luftfartsuddragelse

Produktion af mission-kritiske flykomponenter

Luftfartanvendelser kræver udenforliggende præcison i metalformingsoperationer. I dag leveres CNC-pressebremsesystemer:

Strukturelle rammebestanddele med strenge dimensionelle tolerancer

Nøjagtigt formede styreskemaforsamlinger

Motorrumsskyggematerialer

Landingsgearstrukturkomponenter

Disse avancerede systemer udnytter realtidsmåling af vinkler og adaptive korrektionsteknologier for at opretholde tolerance inden for ±0,1°, hvilket sikrer perfekt kompatibilitet med naboværende flysystemer.

Avancerede materialebearbejdningsmuligheder

Samtids teknologi til pressebøjning har udviklet sig for at håndtere luftfartsmaterialer med ekstraordinær elegans:

Titaniumlegemer: Specialiseret værktøjskonfiguration forhindrer spændingsrådning

Aluminiumkompositter: Adaptive bøjesekvenser tager hensyn til materialets hukommelse

Højstyrkestål: Præcist kontrollerede hydrauliske systemer håndterer ekstrem materialemodstand

Denne materialeflæksibilitet gør det muligt for producenter at optimere komponentvejten uden at kompromittere strukturel integritet - en kritisk faktor i luftfartsdesign.

Optimering af højrisikoproduktionsworkflows

Moderne pressebremssystemer giver betydelige fordele i luftfartproduktionsmiljøer:

Automatisk værktøjsskifte reducerer opsætningstid med op til 70%

Integrerede visionsystemer verificerer komponentgeometri under proces

Cloud-forbundet overvågning gør predictive maintenance-planlægning mulig

Digital twin-teknologi faciliteterer hurtig procesoptimering

Disse evner viser sig at være særlig værdifulde ved produktion af komplekse vinge- og fuselagedele, hvor traditionelle fremstillingsmetoder ville være for tidskrævende.

Optimering af pressebøjningsoperationer til luftfartsmæssige standarder

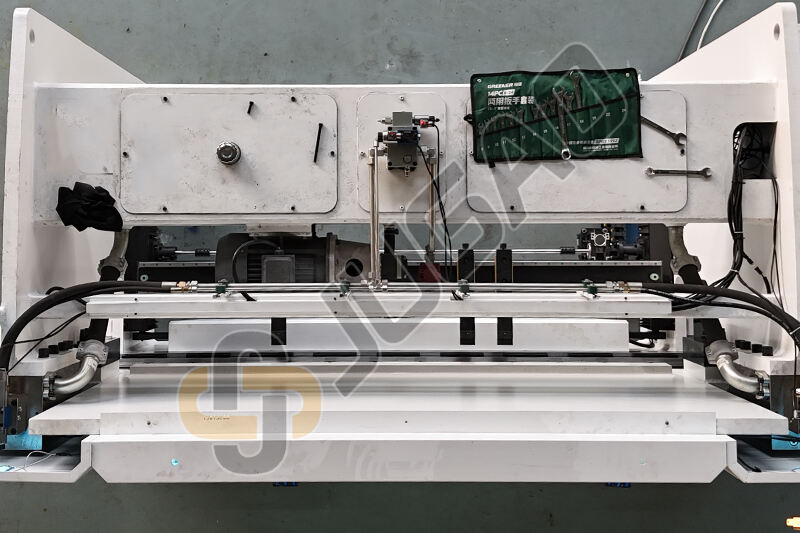

Strategiske maskinkonfigurationsprotokoller

Etablering af optimal pressebøjningsevne kræver omhyggeligt fokus på opsætningsprocedurer:

1. Arbejdspladsforberedelse

-Installation af grundlag med vibrationssænkning

-Vedligeholdelse af klimakontrolleret miljø

Overvejelser ved ergonomisk placering af operatør

2. Nøjagtig værktøjskonfiguration

-Stofspecifikke skærevælgelsesprotokoller

-Laser-verificerede værktøjjusteringsprocedurer

-Dynamisk trykfordelingsoptimering

3. Kalibreringsmesterhed

-Certifikation af flerakselt bagmåling

-Implementering af realtidsvinkelforvægning

-Automatisk kompensation for termisk udvidelse

Almen vedligeholdelse til topydelse

Luftfartsmaterialkvalificeret vedligeholdelsesprotokoller inkluderer:

Forhindrelsesplan for vedligeholdelse

-250-timers melleminspectioner

-500-timers omfattende serviceintervaller

-1000-timers fuld systemgenjustering

Avancerede diagnosticeringsprocedurer

-Hydrauliflidspektrometrianalyse

-Servomotor ydelsesbenchmarking

-Strukturel træthedstest

Kontinuerlige forbedringspraksisser

-Softwareversionskontrolledelse

-Vurdering af moderniseringsmuligheder

-Programmer til forbedring af operatørens færdigheder

Ekspertløsninger til udfordringer inden for luft- og rumfartproduktion

Q: Hvad for sikkerhedsforanstaltninger sikrer nøjagtighed i trykbremsapplikationer inden for luft- og rumfarten?

A: Implementer et lagt opbygget tilgang kombineret med laserinterferometerkalibrering, CMM-verifikation under proces og statistiske proceskontrolmetoder.

Q: Hvordan håndterer moderne trykbrems teknologi titanis unikke formingsudfordringer?

A: Avancerede systemer bruger opvarmede værktøjsoptioner, bøjefølger kontrolleret af deformationstakt, og protokoller for stressafslappelse efter formning for at bevare materialeegenskaberne.

Q: Hvilken vedligeholdelsesfrekvens anbefales til højproduktion inden for luftfart?

Intensive drift kræver 200-timers inspektionscyklus med særlig opmærksomhed på hydrauliksystemets integritet og vejretningernes udslitningsmønstre.

Udvidelse af grænserne for luftfartsfabrikation

Luftfartsindustriens uophørlige jagt på ydelsesemner fortsætter med at drev innovativ pressbremse. Nye teknologier såsom:

AI-drevne adaptive formingsalgoritmer

Integration af hybrid additiv/subtraktiv fremstilling

Nanokomposit-kompatible værktøjssystemer

positionerer pressebøjleteknologien som en nøglefactor for udviklingen af næste generations fly. For producenter, der er rede til at forhøje deres luftfartsfabrikationskapaciteter, kan et samarbejde med teknologiledere, der forstår de unikke krav i denne sektor, give den konkurrencemæssige fordel, der kræves på dagens marked.

Førende udstyrsleverandører tilbyder nu omfattende løsningspakker inden for luftfart, herunder:

Procesudviklingservices specifikke for materialer

Support for dokumentation af reguleringstilpasning

Kludedygtige trænings- og certificeringsprogrammer

Ved at indføre disse avancerede funktioner kan luftfartsmaskinfabrikanter opnå ukendte niveauer af præcision, effektivitet og innovation i deres metalformningsoperationer.