Optimering af bøjningsprocesser til overlegenhed i metalbearbejdning

Optimering af bøjningsprocesser til overlegenhed i metalbearbejdning

Indholdsfortegnelse

1. Den kritiske rolle af bøjningsprocessoptimering

Hvorfor optimering af bøjning betyder

Nøglerollespiller der påvirker bøjningkvalitet

2. En trin-for-trin guide til optimering af bøjninger

At vælge det rette udstyr

Nøjagtig værktøjskonfiguration

Materialeforberedelse og -håndtering

Kalibrering og kvalitetsikring

3. Fejlfinding af almindelige bøjningsproblemer

Genkendelse af hyppige bøjefejl

Proaktive løsninger til konstante resultater

4. Ekspertsvare svar på hydraulisk pressebræks ofte stillede spørgsmål

Bedste praksis for kalibrering af pressebræk

Vedligeholdelsesfrekvens for topydelse

5. Sluttanke om at opnå perfekte buer

I det konkurrerende felt af metalbearbejdning er optimering af bueprocesser grundpilen for at levere højpræcise, fejlfrie produkter. Uanset om du driftser et lille værksted eller en stor skala-produktionsanlæg, kan forfining af dine bue teknikker markant forbedre effektiviteten, reducere affald og forhøje produktkvaliteten. Denne guide dykker ned i handlingsspecifikke strategier for at forfremme dine bueoperationer, så hver eneste bu opfylder strenge krav.

1. Den kritiske rolle af bøjningsprocessoptimering

Hvorfor optimering af bøjning betyder

Præcision i buen påvirker direkte produktintegritet, æstetik og funktionalitet. Optimerede processer mindsker omarbejdning, reducerer materialeaffald og forkorter produktionstider - nøglefaktorer for omkostningseffektivitet og kundetilfredshed.

Nøglerollespiller der påvirker bøjningkvalitet

Succes hviler på tre søjler:

Udstyrscapacitet – Matchning af maskinens specifikationer til materialets krav.

Nøjagtighed i værktøj – Ved hjælp af dyr og pletter, der passer til buegeometrien.

Materialkonstans – Ved at sikre eniformhed i metalegenskaber og overfladebetingelser.

2. En trin-for-trin guide til optimering af bøjninger

Trin 1: Vælg den rigtige udstyr

Vælg en pressebremse baseret på:

Tonnage og sengelængde – Justér i overensstemmelse med materialetykkelse og bøjekompleksitet.

Kontrolsystemer – CNC-aktiverede maskiner tilbyder fremragende gentagelighed for komplekse designe.

Pro Tip: Hydrauliske bremser excellerer ved tykt materialebøjning, mens elektriske modeller giver energibesparelser for tynde materialer.

Trin 2: Nøjagtig værktøjskonfiguration

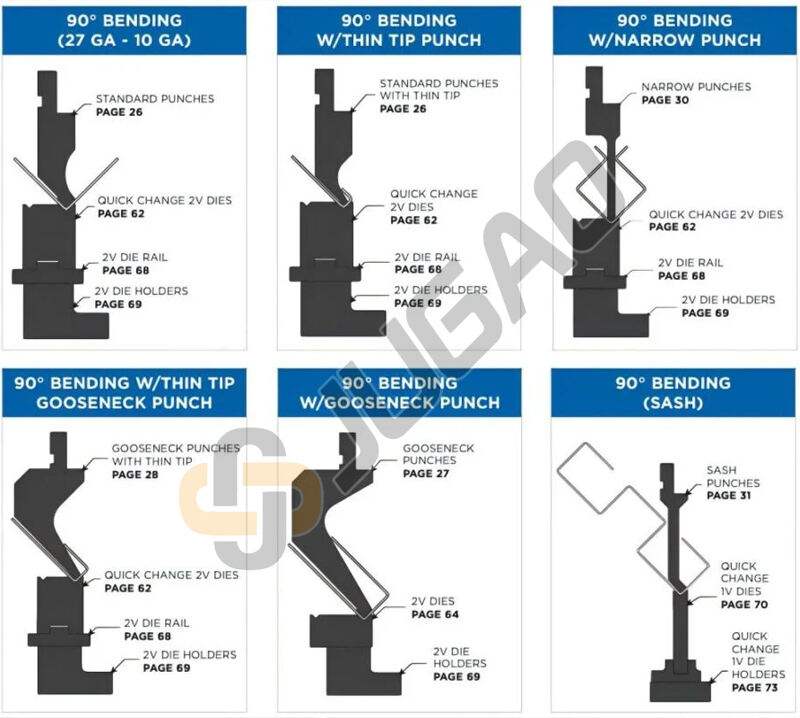

Dør- og punchvalg – Henvis til producentens tabeller for den optimale værktøjskombination.

Undgå Springback – Brug kompenserende teknikker eller luftbøjning for resiliente metaller.

Trin 3: Materialberedskab og håndtering

Overfladeforberedelse – Fjern forureninger som olie eller skæl for at undgå ubetydeligheder.

Forudgående Bøjemærkning – Laser- eller skrivelinjer sikrer bøjenøjagtighed.

Trin 4: Kalibrering og Kvalitetskontrol

Bagmålerjustering – Verificer placering med digitale måletools.

Test af buer – Udfør prøvekørsler for at validere indstillinger før fuld produktion.

3. Fejlfinding af almindelige bøjningsproblemer

Genkendelse af hyppige bøjefejl

Ikke konstante vinkler – Ofte forårsaget af værktøjshårdning eller misjustering.

Overfladekrat – Skyldes urene værktøjer eller ufejlagt materialehåndtering.

Proaktive løsninger til konstante resultater

Routinemæssige værktøjstjek – Erstat slitageede dæk prompt.

Lubricationsprotokoller – Reducer friktionen for at forlænge værktøjets levetid og forbedre overfladen.

4. Ekspertsvare svar på hydraulisk pressebræks ofte stillede spørgsmål

Q: Hvad er den mest pålidelige metode til kalibrering af pressebåge?

A: Start med at niveauere maskinen, derefter brug en digital vinkelfinder til at finjustere rammen og støbtæringerne. Regelmæssig laserskalibrering anbefales til højproduktionsoperationer.

Q: Hvordan hyppigt bør vedligeholdelse udføres?

A: Planlæg inspektioner hvert 500 driftstimer, med fokus på hydrauliske systemer, vejledninger og elektriske komponenter.

5. Sluttanke om at opnå perfekte buer

At beherske optimering af bøjning kræver en blanding af teknisk viden og nøjagtig udførelse. Ved at investere i det rigtige udstyr, opretholde strenge standarder og tackle problemer proaktivt, kan fabrikanter opnå ukonkurrerbar præcision og effektivitet. For tilpasset rådgivning eller avanceret fejlfinding, kontakt JUGAO CNC MACHINE for at holde dine operationer på toppen.

Optimer nu - fremrag i morgen.

Nøglepunkter:

✔ Prioriter udsteds- og værktøjskompatibilitet.

✔ Implementér stramme rutiner for materialeforberedelse og kalibrering.

✔ Indfør forhandsvedligeholdelse for at bevare ydeevne.

Denne reviderede version forbedrer klaredommen, strømning og praktisk anvendelse samtidig med at den bevares den originale tekniske grund. Hvis du ønsker yderligere forfinelser, kontakt JUGAO CNC MACHINE!