Aanpassing en gebruik van Drukboog

1. Aanpassing van die masjieninstrument

(1) Aanpassing van die parallelisme tussen die skywer en die werktafel

As die werktuigmasjien 'n torsie-as sinkronisasie is, word 'n turbinhous op die boonste einde van die silinder geïnstalleer, en die linkers- en regtersilinders het 'n afneembaar sinkronisasie-as, en twee seskantige buise word bygevoeg om die linkers- en regtersilinders te verbind. Wanneer die silinderwurmdraad een rondte kloksgewys draai, styg die silinderpiston 0,2mm. Die silinderpistongrond daal 0,2mm wanneer dit een rondte teenkloksgewys draai. In die geval van langertermyn gebuig of onreëlmatige bladsy, as daar 'n fout in die parallelisme tussen die skyder en die werktafelvlak is, kan die seskantige buis verwonder word en die wurmdraad van enige silinderwurmhous handmatig aangepas word (die foutafstand van parallelisme moet voor aanpassing gevind word). Nadat die aanpassing korrek is, word die sinkronisasie-as verbonden.

(2) Aanpassing van die ruimte van die werktuigmasjiengidsrail

Die masienvoertuig is uitgerus met 'n gidsrailbasis, gidsrail, instelery en instelskroef aan beide kante van die skyder. Die gidsrailbasis is vasgemaak op die skyder, en die gidsrail is verbind met die kolom. Wanneer die masienvoertuig dikwels gebruik word, neem die gaping tussen die gidsrailbasis en die gidsrail toe. Gebruik asseblief 'n sleutel om die skroewe te stel, maar stel hulle nie te stryk nie om skade aan die gidsrailbasis en die gidsrail te voorkom nie.

(3) Drukstelling van die masienvoertuig

Gewone masjieneware het 'n boggingsdruktafel geïnstalleer op die regterkant van die kolom van die masjien. Tydens bogging, verwys na die tafel om die vormspleet te kies en die druk aan te pas (die maksimumdruk van die masjien is 25Mpa, en die nomynale druk is 31,5Mpa). As dit 'n 51 CNC masjien is, kan die CNC-stelsel outomaties die boggingsdruk en die onderste doodpuntposisie bereken volgens die werkstuk se werklike vorm. In teorie word geen handmatige berekening of aanpassing vereis nie. Maar omdat daar baie faktore is wat die boggingsakuratese beïnvloed, moet elke part boggingshoeke herhaaldelik deur die program gedebug word totdat dit tot die onderste doodpuntposisie en die boggingsvereistes gedebug is.

(4) Masjienvorms en splinte

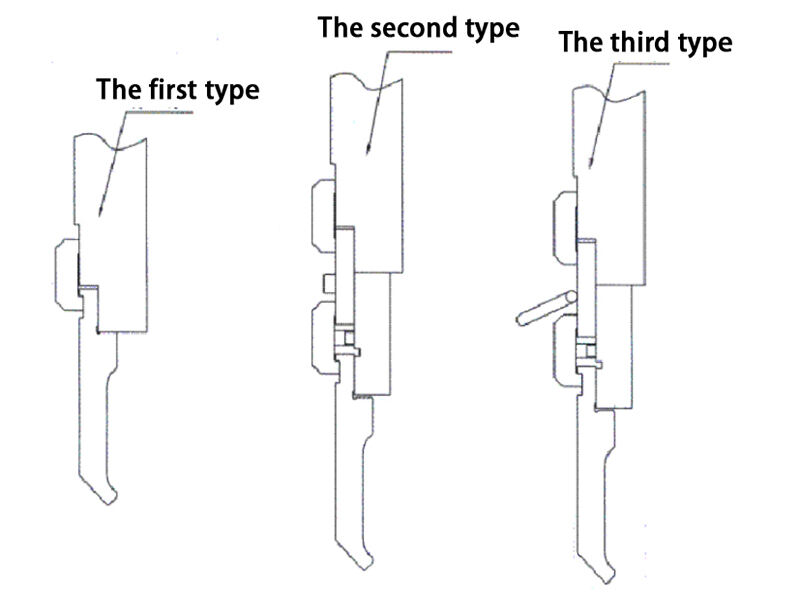

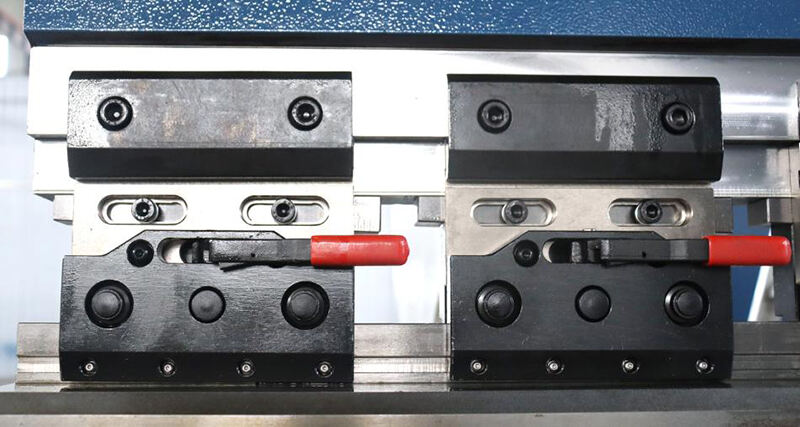

Ons maatskappy se buigmasjien kan standaard boonste en onderste vorms volgens gebruikersbehoeftes en die werklike situasie van die werktuig installeer. Die bo-sterweel is uitgerus met 'n sterweelklamp, wat in drie vorme voorkom: een is 'n direk-gelinkte bo-sterweelkonfigurasie, wat 'n eenvoudige struktuur en lae koste het. Dit betrek op die afstelling van die kromvergoeding van die onderste dwarsbalk om die buigvereistes te bereik. By die installasie word die bo-sterweel direk geklamp en verbind met die glijder; die tweede is die bo-sterweelkonfigurasie met gewone skuinsysterweelvergoeding; die derde is die bo-sterweelkonfigurasie met skuinsysterweelvergoeding en vinnige klamping. (Soos in die figuur getoon.)

(5) Die klampingkonfigurasiestruktuur het die volgende kenmerke:

a. Let wel op die bo-sterweel wat uitslip wanneer jy dit met gewone klamping installeer om persoonlike beskadiging te voorkom.

b. Die gewone klemmingstyp met skuinswêre en die vinnige klemmingstyp met skuinswêre kan die kompensasiebedrag van die nie-parallele bo-diel en onder-diel aanpas om die basiese optimale effek van die buighoek te bereik.

2. Voorbereiding voor proefloop:

(1) Vertrou met die inhoud van die handleiding, verstaan die kettingstruktuur, bedryfsmetode en veiligheidsonderhoudsvoorsorg van die werktuig.

(2) Maak die olie-reservoir skoon voordat u olie toevoeg. Geen impureiteite word toegelaat in die olie-reservoir. Wanneer u olie byvoeg, maak die moer van die lugfilter op die deksel van die olie-reservoir los, en giet gefiltreerde nuwe hidrauliese olie in (sien die olie-indikaator) (die filtreringnaukeurigheid van die oliefilter mag nie minder as 5um wees nie) tot die olievlak meer as vier-vifdes van die posisie aangewys deur die hidrauliese meter bereik. Mobil AFT-25 hidrauliese olie kan gebruik word vir beter resultate. In die winter, wanneer die temperatuur laag is (ongeveer 5 grade Celsius), word voorgestel om YB-N32 anti-hidrauliese olie te gebruik.

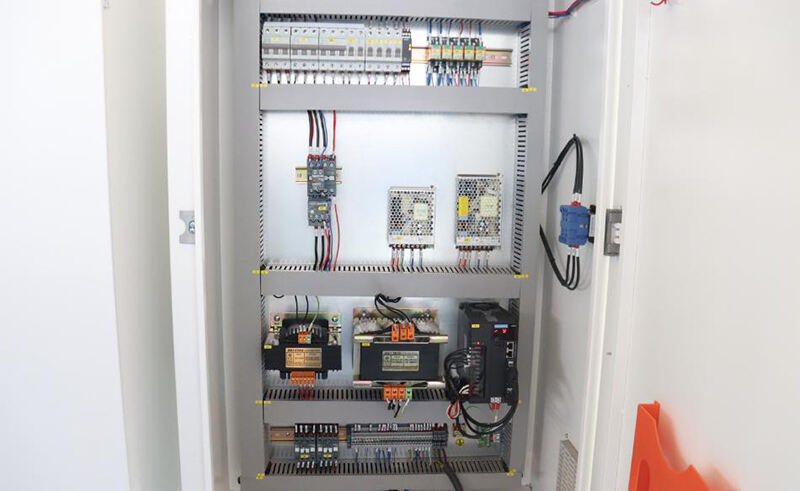

Om die langtermyn dienstlewen van elektriese en hidrauliese komponente te verseker, word die volgende vereistes vir die bedryfs- en bergingsomgewing gestel:

Dit word oor die algemeen aanbeveel om die masjien nie by lae temperature (onder minus 5 grade Celsius) te bedryf nie. As dit gebruik moet word, moet die masjien 'n tydlang sonder belasting bedryf word. Indien nodig, kan 'n silinderverwarmer in die skakeling geïnstalleer word. Die temperatuur wat vir die gebruik van die elektriese kis benodig word, mag nie lager wees as 5 grade Celsius nie. As dit lager as 5 grade Celsius is, moet die elektriese kis in die "aan"-toestand wees sodat die elektriese komponente en skakelinge in 'n normale temperatuuromgewing kan wees. Die maksimumtemperatuur mag nie meer as 50 grade Celsius wees nie. Onder normale werksvoorwaardes moet die olie-temperatuur nie meer as 70 grade Celsius oorskry nie. Andersins moet 'n koeler volgens die werklike situasie geïnstalleer word, met 'n relatiewe temperatuurbereik van 20% tot 75%.

(3) Voeg smeervet by die beweegde dele volgens die smeringsetiket (plaas gewoonlik 'n olring of olnoesel op die smeringdeel).

(4) Skakel die mag in (begin nie eers met die olpomp môter nie), en kontroleer of die hidrauliese kleppen en verwante elektriese komponente korrek volgens verskeie prosesvoorskrifte en verwante bedryfsmetodes funksioneer nie.

3. Werktuigtoets en bedryf

(1) Glijder vryloop toets

Nadat jy die mag ingeskakel het, begin met die olpomp môter en kontroleer of die draaiingsrigting korrek is. Andersins ruil enige twee maglynë: Nadat die glijder jogspesifikasie normaal beweeg, laat die glijder voortdurend binne die gespesifiseerde glijder reisbereik beweeg, en gebruik dan die voetskakelaar vir 'n enkele operasie.

(2) Beweging van die agtermaat

a. Vir gewone masjieneware, nadat die glijder van die masjien volgens die voorskrifte beweeg, druk op die twee knoppies op die bedieningsvlak om die vorentoe en agtertoe van die agtermaat te beheer en verseker dat die digitale weergawe op die skerm konsekwent is met die werklike boggingsgrootte. As daar 'n verskil is, kan dit aangepas word deur die handwiel voor die werkbank in te druk om die digitale weergawe konsekwent te maak met die werklike getal (omdat die skroef 'n gewone skroef is, moet dit regelmatig nagegaan word of die werklike afstand van die stopstang tot die middelpunt van die vormwerk konsekwent is met die digitale weergawe).

b. Tydens die belastingsproef, kies die V-groefopening volgens die bedieningsinstruksies, en boog die bladsy, met die belasting van klein na groot totdat volle belasting bereik is.

4. Inspeksie voor gebruik

Voordat jy die masjien gebruik, gooi eerstens hidraulieke olie in die olitank en observeer die oliekenmerke.

Vul al die smeerplekke met die toepaslike smeer of olie. Sien die masjienensmering vir meer besonderhede.

Kontroleer of die middellyn van die boordie simmetries saamval met die middelpunt van die onderdye. As nie, sien masjieneinstelling vir meer besonderhede.

Bepaal die dikte van die boggingsplaat en die opening van die onderdye. Algemeen word die opening van die onderdye gekies om agt of tien keer die dikte van die boggingsplaat te wees.

5. Gebruik van die masjien

Voordat jy die masjien gebruik, moet hidraulieke olie ingespot word en elke smeerpunt moet gesmeer word. Hidraulieke olie moet elke ses maande tot een jaar vervang word, afhangende van die spesifieke gebruik. Wanneer jy die masjien gebruik, moet jy eers die beweging deur joggen kontroleer, en dan enkele en voortdurende bewegings uitvoer. Wanneer al die dele van die masjien normaal geïnspekteer is, kan jy die volgende operasies uitvoer:

(1) Bereken of kontroleer die tafel om die buigtonnage en die openinggrootte van die onderste wegskaak te bevestig.

(2) Jy moet die middelpunt posisie van die bovenste en onderste wegskaaks alig.

(3) Bepaal die voorkant (agterkant) stopperposisie.

(4) Stel die slagmodule in om die bovengrens en die versnelling en traging omskakeling posisie te kalibreer en bepaal.

(5) Bepaal die bewegingspesifikasie. (Meestal skommel en eenmalig).

(6) Toets die werksdruk, stel die onderste dood punt posisie en die bovenste wegskaakwyske blok in om die buighoek noukeurigheid vereistes te voldoen.