Оптимізація процесів гнучення для високоякісної металевої fabricації

Оптимізація процесів гнучення для високоякісної металевої fabricації

Суміст

1. Критична роль оптимізації процесу гнучення

Чому важлива оптимізація гнучення

Основні фактори, що впливають на якість гнучення

2. Кроковий довідник оптимізації операцій гнучення

Вибір правильного обладнання

Точна настройка інструменту

Готовність матеріалу та його обробка

Калібрування та забезпечення якості

3. Виправлення типових проблем гнучення

Виявлення частих дефектів гнучення

Превентивні рішення для стабільних результатів

4. Експертні відповіді на поширені питання про прес-гібач

Найкращі практики калібрування прес-гібача

Частота обслуговування для максимальної ефективності

5. Підсумки щодо досягнення ідеальних гинь

У конкурентному сфері металообработки оптимізація процесів гнучення є основою для доставання високоточних, бездефектних продуктів. Незалежно від того, чи ви експлуатуєте маленьку майстерню або велике виробниче устаткування, удосконалення ваших техник гнучення може драматично покращити ефективність, зменшити викиди та підвищити якість продукції. Цей довідник розкриває практичні стратегії для удосконалення ваших операцій гнучення, забезпечуючи те, щоб кожне гнучення відповідало строгим стандартам.

1. Критична роль оптимізації процесу гнучення

Чому важлива оптимізація гнучення

Точність у гнученні напряму впливає на цілісність продукту, його зовнішній вигляд та функціональність. Оптимізовані процеси мінімізують повторну обробку, зменшують втрати матеріалу та скорочують цикли виробництва - ключові фактори для витратної ефективності та задоволеності клієнтів.

Основні фактори, що впливають на якість гнучення

Успіх залежить від трьох столпів:

Можливості обладнання – відповідність специфікацій машин вимогам матеріалу.

Точність інструментування – Використання матриць та штампів, які підходять до геометрії згину.

Послідовність матеріалу – Забезпечення однорідності властивостей металу та стану поверхні.

2. Кроковий довідник оптимізації операцій гнучення

Крок 1: Вибір правильного обладнання

Оберіть прес-гірку на основі:

Тоннаж та довжина ложа – Вирівнюйте за товщиною матеріалу і складністю гну.

Системи керування – Машини з підтримкою CNC забезпечують високу повторюваність для складних дизайнерських розв’язків.

Професійна порада: Гіdraulicні тормози відмінно працюють при гну товстого матеріалу, тоді як електричні моделі забезпечують економію енергії при обробці тонких матеріалів.

Крок 2: Точна настройка інструментів

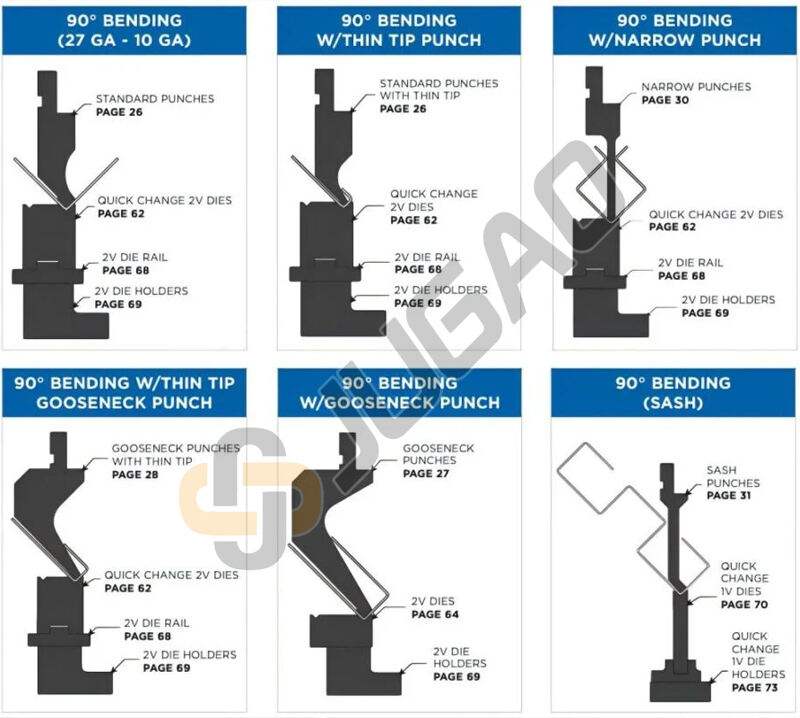

Вибір матриці та штампа – Зверніться до таблиць виробника для оптимального вибору інструменту.

Уникнення випрямлення – Використовуйте компенсуючі технології або повітряну гинку для пружних металів.

Крок 3: Готовність та обробка матеріалу

Підготовка поверхні – Видаліть забруднення, такі як олія або накип, щоб уникнути дефектів.

Позначка перед гнученням – Лазерні або штрихові лінії забезпечують точність гнучення.

Крок 4: Калібрування та забезпечення якості

Вирівнювання заднього стопору – Перевірте позиціонування за допомогою цифрових вимірювальних інструментів.

Тестові гнучення – Проведіть пробні запуски для перевірки налаштувань перед повною виробництвом.

3. Виправлення типових проблем гнучення

Виявлення частих дефектів гнучення

Невідповідні кути – Часто спричиняються зносом інструменту або невиправленим вирівнюванням.

Шрами на поверхні – Виникають через забруднений інструмент або неправильну обробку матеріалу.

Превентивні рішення для стабільних результатів

Періодичні перевірки інструменту – Замінуйте зношені штампи без затримок.

Протоколи смазування – Зменшуйте трути для продовження терміну служби інструменту та покращення якості поверхні.

4. Експертні відповіді на поширені питання про прес-гібач

П: Який найбільш надійний метод калібрування гідравлічного пресу?

А: Почніть з рівняння машини, потім використовуйте цифровий вимірювач кута для точної настройки рами та матриць. Регулярне лазерне калібрування рекомендується для операцій великої об'ємності.

П: Як часто необхідно проводити технічне обслуговування?

А: Плануйте перевірки кожні 500 годин експлуатації, зосереджуючись на гідравлічних системах, направляючих та електричних компонентах.

5. Підсумки щодо досягнення ідеальних гинь

Оvlадіння оптимізацією гнучності вимагає поєднання технічних знань та уважного виконання. За допомогою інвестицій у правильне обладнання, підтримки строгих стандартів та передбачування проблем виробники можуть досягти небувалої точності та ефективності. Для особливих порад або заступної діагностики зверніться до JUGAO CNC MACHINE, щоб ваші операції залишалися на передові.

Оптимізуйте сьогодні — досягайте успіху завтра.

Головні висновки:

✔ Приділяйте увагу сумісності обладнання та інструментів.

✔ Впроваджуйте строгі процедури підготовки матеріалів та калібрування.

✔ Введіть профілактичне обслуговування для підтримки продуктивності.

Ця перероблена версія покращує зрозумілість, логіку і практичність, зберігаючи технічну основу оригіналу. Якщо вам потрібні додаткові вдосконалення, зв'яжіться з JUGAO CNC MACHINE!