Metal Fabricasyonunda Üstün Kalite için Bükme Süreçlerini Optimizet etme

Metal Fabricasyonunda Üstün Kalite için Bükme Süreçlerini Optimizet etme

İçindekiler

1. Bükme Süreci Optimizasyonunun Kritik Rolü

Neden Bükme Optimizasyonu Önemli?

Bükme Kalitesini Etkileyen Anahtar Faktörler

2. Yönetime Optimizasyon Rehberi Bükme İşlemleri

Doğru ekipmanları seçmek

Düzenli Alet Yapılandırması

Malzeme Hazırlığı ve Taşıma

Kalibrasyon ve Kalite Güvencesi

3. Yaygın Bükme Sorunlarının Giderilmesi

Sıkça Oluşan Eğrilme Deformasyonlarını Tanıma

Tutarsız Sonuçlar İçin Önceden Çözümler

4. Basınç Kabuğu Hakkında SSS'ye Uzman Cevaplar

Basınç Kabuğu Kalibrasyonu için En İyi Uygulamalar

Zirve Performans için Bakım Sıklığı

5. Kusursuz Eğimlere Ulaşmak Üzerine Nihai Düşünceler

Metal fabricasyonun rekabetçi alanında, eğme süreçlerini optimize etmek, yüksek hassasiyette ve kusursuz ürünler sunmanın temelidir. Küçük bir atölye işletiyor olmanız ya da büyük çapta bir üretim tesisi yönetiyor olmanız fark etmez, eğme tekniklerinizi geliştirerek verimliliği önemli ölçüde artırabilir, atıkları azaltabilir ve ürün kalitesini yükseltirsiniz. Bu kılavuz, eğme işlemlerinizi tamamlamak için uygulanabilir stratejilere derinlemesine girer ve her eğimin en sıkı standartlara uyacağını sağlar.

1. Bükme Süreci Optimizasyonunun Kritik Rolü

Neden Bükme Optimizasyonu Önemli?

Eğmedeki hassasiyet, ürün bütünlüğüne, estetiğine ve işlevselliğine doğrudan etki eder. Optimize edilmiş süreçler, yeniden çalışmayı minimuma indirir, malzeme atıklarını azaltır ve üretim döngülerini kısaltır—maliyet verimliliği ve müşteri memnuniyeti için anahtar faktörler.

Bükme Kalitesini Etkileyen Anahtar Faktörler

Başarı, üç sütuna dayanır:

Ekipman Kapasitesi – Makine özelliklerini malzeme gereksinimlerine uyarlama.

Aletlerin Kesinliği – Yay geometrisine uygun olan matris ve şablonları kullanma.

Malzeme Düzgünlüğü – Metal özelliklerinde ve yüzey durumunda birliktelik sağlama.

2. Yönetime Optimizasyon Rehberi Bükme İşlemleri

Adım 1: Uygun Ekipmanı Seçme

Şu faktörlerlere göre bir pres frezi seçin:

Tonaj ve Masa Uzunluğu – Malzeme kalınlığına ve bükme karmaşıklığına uygun hale getirin.

Kontrol sistemleri – CNC destekli makineler, detaylı tasarımlar için üstün tekrarlanabilirlik sunar.

Uzman İpuçluğu: Hidrolik frenler kalın kalibrasyondaki bükmede öne çıkmaktadır, elektrikli modeller ise ince malzemeler için enerji tasarrufu sağlar.

Adım 2: Kesin Alet Yapılandırması

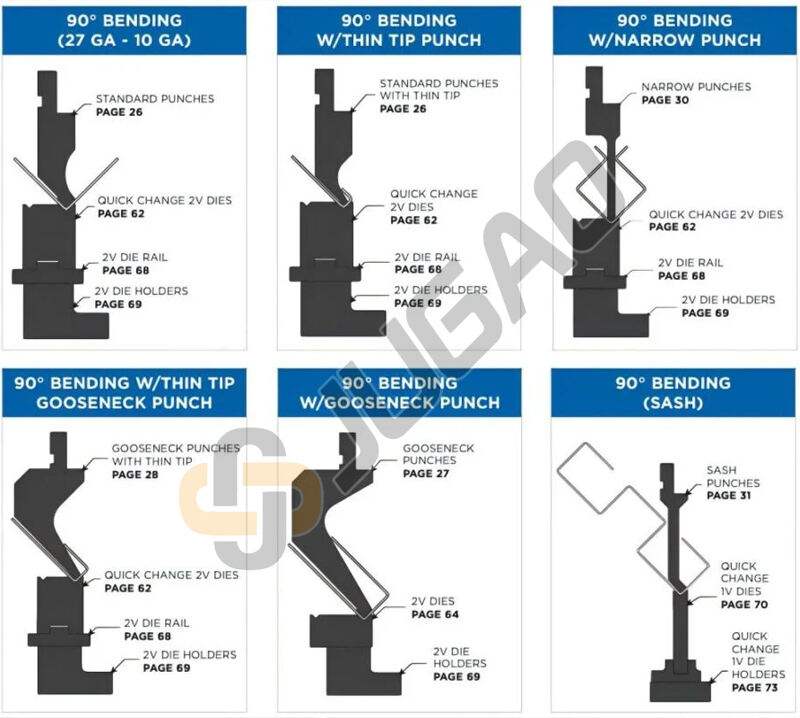

Kalıp ve Darbe Seçimi – En iyi araç eşleşmesi için üretici şemalarına başvurun.

Gerilme Geri Dönüşü Önleme – Esnek metaller için kompansasyon teknikleri veya hava bükümü kullanın.

Adım 3: Malzeme Hazırlığı ve Taşıma

Yüzey Hazırlığı – Yetersizliklerin önlenmesi için ya da oxit gibi kirlilikleri kaldırın.

Ön-Büküm İşaretleme – Laser veya çizgi işareleri büküm doğruluğunu sağlar.

Adım 4: Kalibrasyon ve Kalite Güvencesi

Arka Ölçü Hizalama – Pozisyonu dijital ölçüm araçları ile doğrulayın.

Test Bükümleri – Tam üretimden önce ayarları doğrulamak için örnek working koşulları oluşturun.

3. Yaygın Bükme Sorunlarının Giderilmesi

Sıkça Oluşan Eğrilme Deformasyonlarını Tanıma

Tutarlı Olmayan Açılar – Genellikle araç aşımı veya hizalama hatası nedeniyle oluşur.

Yüzey Çatlakları – Kirli araçlardan veya uygun olmayan malzeme taşıma yöntemlerinden kaynaklanır.

Tutarsız Sonuçlar İçin Önceden Çözümler

Rutin Araç Denetimleri – Kullanılmış matracları zamanında değiştirin.

Lübrasyon Protokolleri – Aracı yaşamını uzatmak ve bitişi iyileştirmek için sürtünmeyi azaltın.

4. Basınç Kabuğu Hakkında SSS'ye Uzman Cevaplar

S: Pres bükme cihazının kalibrasyonu için en güvenilir yöntem nedir?

C: Makine düzleştirmeyle başlayın, ardından dijital açı bulucu kullanarak ram ve kalıpları ince ayar edin. Yüksek hacimli işlemler için düzenli lazer kalibrasyonunun önerildiği unutulmamalıdır.

S: Bakım ne sıklıkta yapılmalıdır?

C: Her 500 işleyici saatte bir denetimler planlayın, hidrolik sistemlere, rehberlere ve elektrikli bileşenlere odaklanın.

5. Kusursuz Eğimlere Ulaşmak Üzerine Nihai Düşünceler

Kıvrım iyileştirmesini öğrenmek, teknik bilgi ve dikkatli uygulamanın bir karışımı gerektirir. Uygun ekipmanlara yatırım yaparak, sert standartları koruyarak ve sorunları önleme odaklı ele alarak, montajcılar eşsiz hassasiyet ve verimlilik elde edebilir. Özelleştirilmiş tavsiye veya ileri düzeyde sorun giderme için, operasyonlarınızı en üst seviyede tutmak üzere JUGAO CNC MACHINE ile danışın.

Bugün optimize et—yarın başarılı ol.

Ana Özetler:

✔ Ekipman ve alet uyumluluğunu öncelikle tutun.

✔ Sıkı malzeme hazırlığı ve kalibrasyon rutinlerini uygulayın.

✔ Performansı sürdürmek için önleyici bakıma geçin.

Bu gözden geçirilmiş sürüm, orijinalin teknik temelini korurken açıklığı, akışını ve uygulanabilirliği artırır. Daha fazla iyileştirme isterseniz, JUGAO CNC MACHINE ile iletişime geçin!