Optimering av böjprocesser för överlägsen kvalitet inom metallbearbetning

Optimering av böjprocesser för överlägsen kvalitet inom metallbearbetning

Innehållsförteckning

1. Den kritiska rollen för böjprocessoptimering

Varför böjoptimering är viktigt

Nöckelfaktorer som påverkar böjkvaliteten

2. En steg-för-steg-guide för att optimera böjoperationer

Välja rätt utrustning

Noggrann konfiguration av verktyg

Materialförsklaring och hantering

Kalibrering och kvalitetsgaranti

3. Felsökning av vanliga böjproblem

Identifiering av vanliga böjningsfel

Proaktiva lösningar för konsekventa resultat

4. Expertsvårder på tryckbroms-FAQ

Bästa praxis för kalibrering av tryckbromsar

Underhållsfrekvens för toppprestationer

5. Slutliga Tankar om Att Åstadkomma Perfekta Krökningar

I det konkurrensrika området för metallbearbetning är optimering av krökningsprocesser grundstenen för att leverera högprecisionsprodukter utan defekter. Oavsett om du driver ett litet verkstad eller en storskalig produktionsanläggning kan förbättringar av dina krökningsmetoder dramatiskt öka effektiviteten, minska avfall och höja produktkvaliteten. Denna guide dyker djupt in i praktiska strategier för att perfekta dina krökningsoperationer och se till att varje krökning uppfyller strikta krav.

1. Den kritiska rollen för böjprocessoptimering

Varför böjoptimering är viktigt

Noggrannhet vid krökning påverkar direkt produkthelheten, estetiken och funktionaliteten. Optimerade processer minskar omkringarbeten, nedan materialavfall och förkortar produktionscyklerna – nyckelfaktorer för kostnadseffektivitet och kundnöjesgrad.

Nöckelfaktorer som påverkar böjkvaliteten

Framgång bygger på tre pelare:

Utrustningsförmåga – Att matcha maskinspecifikationer mot materialsbehov.

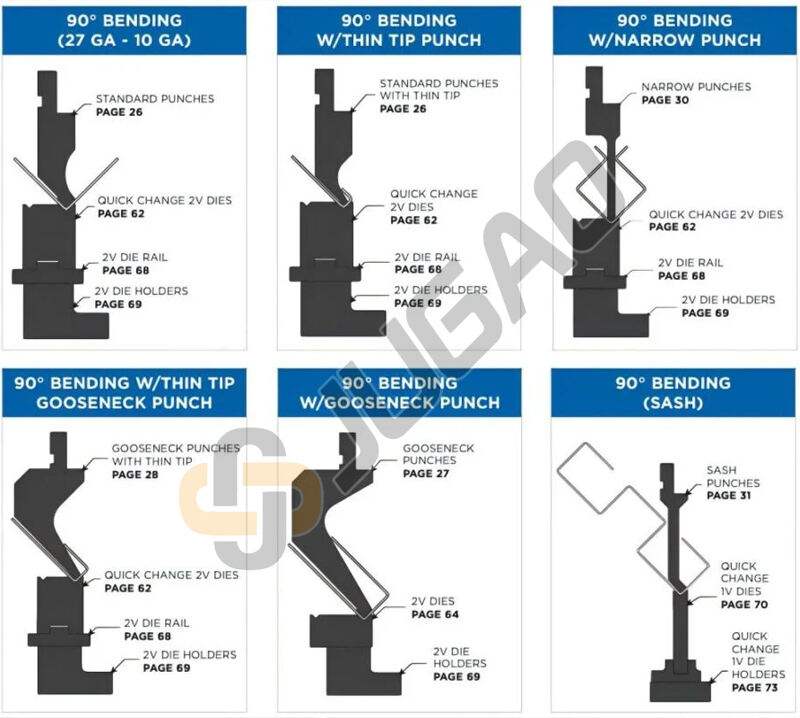

Verktygsnoggrannhet – Använda matriser och stöten som passar till böjgeometrin.

Materialkonsekvens – Att säkerställa enhetlighet i metallegenskaper och yttillstånd.

2. En steg-för-steg-guide för att optimera böjoperationer

Steg 1: Välja rätt utrustning

Välj en tryckbåge baserat på:

Tonnage och baddräktlighet – Anpassa till materialtjockleken och böjkomplexitet.

Kontrollsystem – CNC-aktiverade maskiner erbjuder överlägsen upprepningsförmåga för komplexa designer.

Pro Tips: Hydrauliska bromsar presterar utmärkt vid böjning av tjockt material, medan elektriska modeller ger energisparnis vid tunna material.

Steg 2: Noggrann Verktygskonfiguration

Dval och Punch Val – Se tillverkarens tabeller för optimal verktygsparning.

Undvikande av återgång – Använd kompenserande tekniker eller luftbuktning för elastiska metaller.

Steg 3: Materialfördelning och hantering

Ytberedning – Ta bort föroreningar som olja eller rost för att förhindra fel.

Förhandsmärkning – Laser- eller skrivlinjer säkerställer böjprecisjon.

Steg 4: Kalibrering och kvalitetskontroll

Backgaugejustering – Verifiera positionen med digitala mätverktyg.

Testböjningar – Utför provkörningar för att validera inställningar innan fullskalig produktion.

3. Felsökning av vanliga böjproblem

Identifiering av vanliga böjningsfel

Olikformiga vinklar – Ofta orsakade av verktygsutslitasning eller missjustering.

Ytstreck – Följer av smutsigt verktyg eller felaktig materialhantering.

Proaktiva lösningar för konsekventa resultat

Regelbundna verktyginspektioner – Byt ut slitage dörrar omedelbart.

Smörjningsprotokoll – Minimera friktion för att förlänga verktygslivet och förbättra ytan.

4. Expertsvårder på tryckbroms-FAQ

Q: Vad är den mest pålitliga metoden för kalibrering av tryckbåge?

A: Börja med maskinjustering, sedan använd en digital vinkelmätare för att finjustera ramen och döden. Regelbunden laserskalibrering rekommenderas för högvolymedrifter.

Q: Hur ofta bör underhåll utföras?

A: Planera inspektioner var 500 driftstimmar, med fokus på hydrauliska system, guider och elektriska komponenter.

5. Slutliga Tankar om Att Åstadkomma Perfekta Krökningar

Att klara sig i böjningsoptimering kräver en blandning av teknisk kunskap och noggrann genomförande. Genom att investera i rätt utrustning, bibehålla strikta standarder och proaktivt lösa problem kan tillverkare uppnå obefintlig precision och effektivitet. För skräddarsydd rådgivning eller avancerad felsökning, kontakta JUGAO CNC MACHINE för att hålla dina operationer i främsta ledet.

Optimera idag - excel imorgon.

Viktiga punkter:

✔ Prioritera utrustnings- och verktygskompatibilitet.

✔ Inför strikta rutiner för materialföretillning och kalibrering.

✔ Anta preventiv underhåll för att bibehålla prestanda.

Denna reviderade version förbättrar klarheten, flödet och praktiken samtidigt som den bevarar den ursprungliga tekniska basen. Om du vill ha ytterligare förbättringar, kontakta JUGAO CNC MACHINE!