Optimalizácia ohýbaných procesov pre vynikajúcu kvalitu v metalurgickej výrobe

Optimalizácia ohýbaných procesov pre vynikajúcu kvalitu v metalurgickej výrobe

Obsah

1. Kritická úloha optimalizácie ohýbaciajho procesu

Prečo je optimalizácia ohýbania dôležitá

Kľúčové faktory ovplyvňujúce kvalitu ohýbania

2. Krok za krokom príručka na optimalizáciu ohýbaných operácií

Výber správneho vybavenia

Presná konfigurácia nástrojov

Pripravenosť a spracovanie materiálu

Kalibrácia a zabezpečenie kvality

3. Riešenie bežných problémov pri ohýbaní

Rozpoznávanie častých defektov pri ohýbaní

Proaktívne riešenia pre konzistentné výsledky

4. Odborné odpovede na často kladené otázky týkajúce sa preskubovača

Najlepšie postupy pre kalibráciu preskubovača

Frekvencia údržby pre vrcholný výkon

5. Záverečné poznámky k dosiahnutiu dokonalých ohýbaní

V konkurencnom odvetví metalurgickej výroby je optimalizácia procesov ohýbania základom pre dodávanie vysoko presných, bez defektových produktov. Či už máte malú pracovňu alebo veľkomerovú výrobnú zariadenie, zdokonalenie techník ohýbania môže významne zvýšiť efektivitu, znížiť množstvo odpadu a zlepšiť kvalitu produktu. Tento príručka sa zamerguje na praktické stratégie pre dokonalenie vašich operácií ohýbania, čo zabezpečí, aby každé ohýbanie spĺňalo náročné normy.

1. Kritická úloha optimalizácie ohýbaciajho procesu

Prečo je optimalizácia ohýbania dôležitá

Presnosť pri ohýbaní priamo ovplyvňuje integritu, estetiku a funkčnosť produktu. Optimalizované procesy minimalizujú opakovanie práce, znížia materiálový odpad a skrátia výrobné cykly – kľúčové faktory pre nákladovú účinnosť a spokojnosť zákazníkov.

Kľúčové faktory ovplyvňujúce kvalitu ohýbania

Úspech závisí od troch pilierov:

Schopnosti vybavenia – prispôsobenie špecifikácií stroja požiadavkám materiálu.

Presnosť nástrojov – Použitie matíc a štampov prispôsobených geometrii zloženia.

Konštituenčná rovnakosť materiálu – Zabezpečenie jednotnosti vlastností kovu a stavby povrchu.

2. Krok za krokom príručka na optimalizáciu ohýbaných operácií

Krok 1: Výber správneho vybavenia

Vyberte lis pre brzdenie na základe:

Tonáž a dĺžka lôžka – Zarovnajte s hrúbkou materiálu a zložitosťou ohýbania.

Riadiace systémy – Stroje s CNC ponúkajú lepšiu opakovateľnosť pre náročné dizajny.

Profesionálny tip: Hydraulické brzdy sa vynimajú pri ohýbaní tiahlyho materiálu, zatiaľ čo elektrické modely poskytujú úspory energie pri tenkých materiáloch.

Krok 2: Presná konfigurácia nástrojov

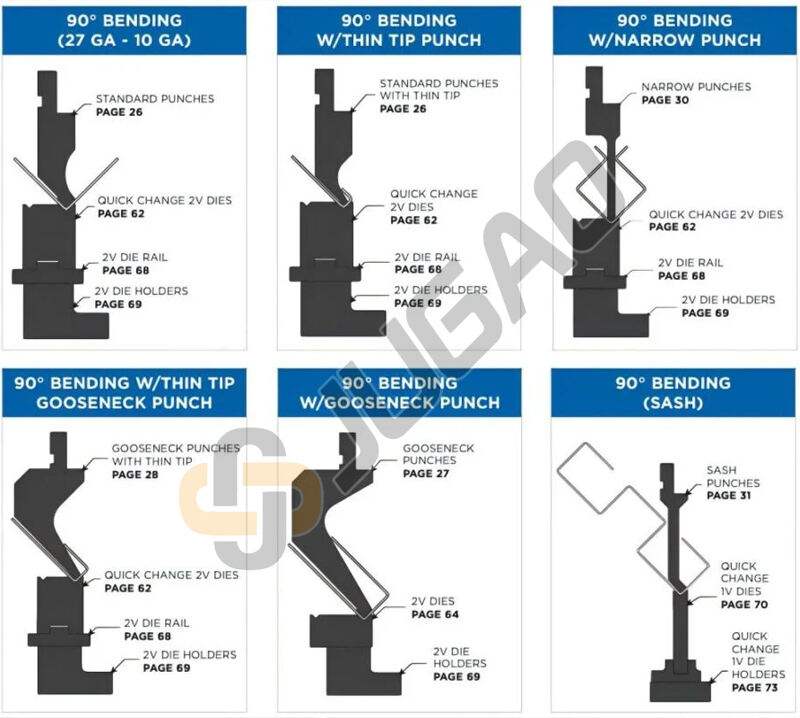

Výber matrice a štampu – Pozrite sa na výrobné tabuľky pre optimálnu párovanie nástrojov.

Prevencia návratu do pôvodnej podoby (springback) – Používajte kompenzačné techniky alebo vzduchové ohýbanie pre pružné kovy.

Krok 3: Prieskum a spracovanie materiálu

Príprava povrchu – Odstráňte kontaminanty, ako je olej alebo škriatok, aby sa predišlo nepravidlám.

Označovanie pred záhybom – Laserové alebo škrabovacie čiary zabezpečujú presnosť záhybu.

Krok 4: Kalibrácia a istota kvality

Zarovnanie zadnej mierky – Overte polohu pomocou digitálnych meracích nástrojov.

Testovacie zloženia – Vykonajte vzorové behy na overenie nastavení pred plnou výrobou.

3. Riešenie bežných problémov pri ohýbaní

Rozpoznávanie častých defektov pri ohýbaní

Nekonzistentné uhlia – Často spôsobené opatom nástrojov alebo nezarovnaním.

Škrábky na povrchu – Vznikajú z dirtych nástrojov alebo nesprávneho obsluhovania materiálu.

Proaktívne riešenia pre konzistentné výsledky

Rutinné inšpekcie nástrojov – Nahradiť opatovné štiepady čo najskôr.

Protokoly maženia – Zmenšite tretie, aby sa predĺžil životnosť nástroja a zlepšil dokončenie.

4. Odborné odpovede na často kladené otázky týkajúce sa preskubovača

Q: Aká je najpôvladnejšia metóda na kalibráciu lisovacích brán?

A: Začnite úrovňovaním stroja, potom použite digitálny uholník na presné prispôsobenie ramca a matíc. Pre operácie s vysokým objemom sa odporúča pravidelná laserová kalibrácia.

Q: Ako často by sa malo vykonávať údržba?

A: Plánujte inspekcie každé 500 prevádzkových hodín, so zamerním na hydraulické systémy, vodiče a elektrické komponenty.

5. Záverečné poznámky k dosiahnutiu dokonalých ohýbaní

Ovládanie optimalizácie ohýbania vyžaduje kombináciu technických poznatkov a pečlivého vykonávania. Investovaním do správneho vybavenia, udržiavaním prísnych štandardov a reagoovaním na problémy preventívne môžu výrobci dosiahnuť neoparitelnú presnosť a účinnosť. Pre špecifické poradenstvo alebo pokročilé riešenie problémov sa obráťte na JUGAO CNC MACHINE, aby ste ponechali svoje operácie na vrchole technológie.

Optimalizujte dnes – dominujte zajtra.

Hlavné informácie:

✔ Prioritizujte kompatibilitu vybavenia a nástrojov.

✔ Zavedite prísne postupy prípravy materiálu a kalibrácie.

✔ Prijmите prevenciu údržby na podpore výkonu.

Táto revidovaná verzia zvyšuje jasnosť, tok a praktickosť, pričom zachováva technické základy originálu. Ak chcete ďalšie vylepšenia, kontaktujte JUGAO CNC MACHINE!