Revolucionando a Fabricação Aeroespacial: O Impacto Transformador da Tecnologia Avançada de Freio de Prensa

A indústria aeroespacial opera no ápice da precisão engenhosa, onde a precisão em nível de micrômetros pode determinar o sucesso da missão. A tecnologia moderna de freio de prensa emergiu como um pilar neste setor exigente, permitindo que fabricantes transformem ligas especializadas em componentes estruturais complexos que definem o design de aeronaves contemporâneas. Esta análise aprofundada explora como soluções inovadoras de freio de prensa estão enfrentando os desafios únicos da fabricação aeroespacial enquanto estabelecem novos padrões de qualidade e eficiência.

Engenharia de Precisão para Excelência Aeroespacial

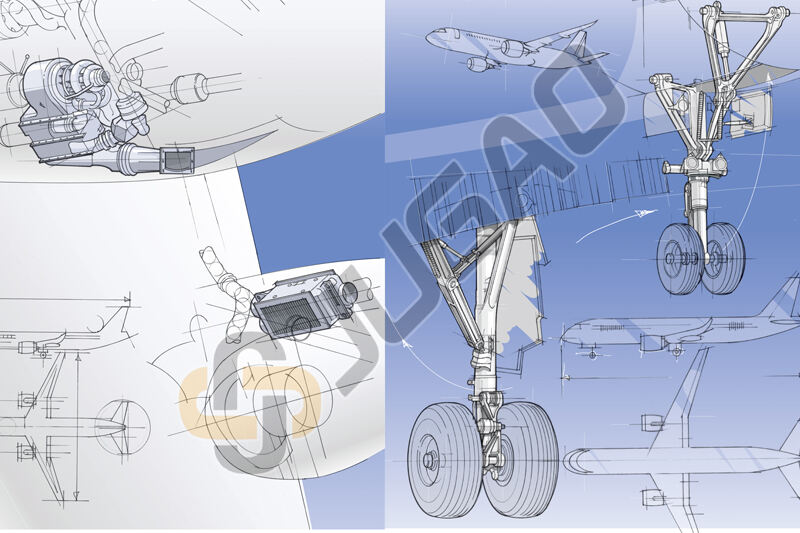

Fabricação de Componentes Críticos para Aeronaves

Aplicações aeroespaciais exigem precisão sem paralelo em operações de formação de metais. Os sistemas atuais de freio de prensa CNC entregam:

Componentes estruturais de fuselagem com tolerâncias dimensionais rigorosas

Conjuntos de superfícies de controle formados com precisão

Elementos de blindagem da compartimento do motor

Elementos estruturais do trem de pouso

Esses sistemas avançados utilizam tecnologias de medição de ângulo em tempo real e correção adaptativa para manter as tolerâncias dentro de ±0,1°, garantindo uma compatibilidade perfeita com os sistemas adjacentes da aeronave.

Capacidades avançadas de processamento de materiais

A tecnologia moderna de freios de prensa evoluiu para manipular materiais de grau aeroespacial com um toque excepcional:

Ligas de Titânio: Configurações de ferramentas especializadas evitam rachaduras por tensão

Compostos de Alumínio: Sequências de dobra adaptativas acomodam a memória do material

Aços de Alta Resistência: Sistemas hidráulicos de controle preciso gerenciam a resistência extrema do material

Essa versatilidade de materiais permite que fabricantes otimizem o peso dos componentes sem comprometer a integridade estrutural - um fator crítico no design aeroespacial.

Simplificando Fluxos de Trabalho de Produção de Alta Responsabilidade

Sistemas de prensa de freio contemporâneos fornecem vantagens significativas em ambientes de fabricação aeroespacial:

Troca automática de ferramentas reduz o tempo de preparação em até 70%

Sistemas de visão integrados verificam a geometria do componente durante o processo

Monitoramento conectado à nuvem habilita agendamento de manutenção preditiva

Tecnologia de gêmeo digital facilita a otimização rápida do processo

Essas capacidades provam ser particularmente valiosas ao produzir componentes complexos de asa e fuselagem, onde métodos tradicionais de fabricação seriam proibitivamente demorados.

Otimização de Operações de Freio de Prensa para Padrões Aeroespaciais

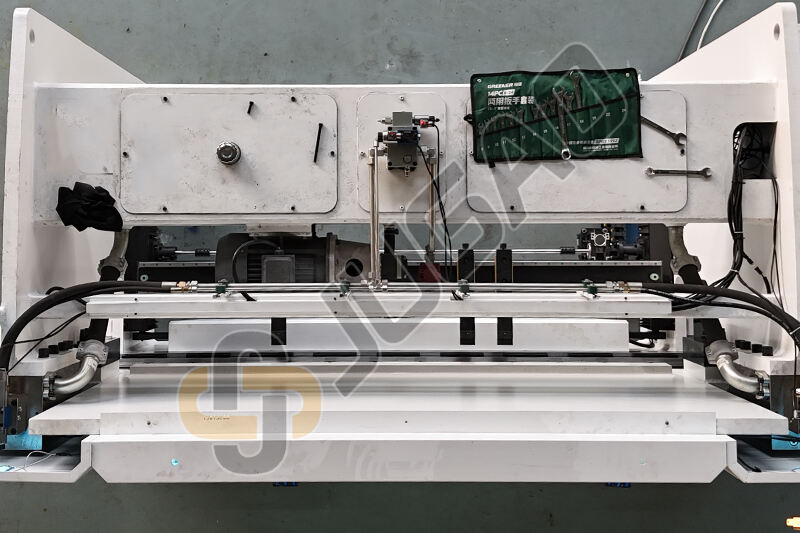

Protocolos de Configuração de Máquina Estratégica

Estabelecer um desempenho ótimo de freio de prensa requer atenção meticulosa aos procedimentos de configuração:

1. Preparação do Espaço de Trabalho

-Instalação de fundação com amortecimento de vibrações

-Manutenção de ambiente com controle climático

Considerações sobre posicionamento ergonômico do operador

2. Configuração de Ferramentas de Precisão

-Protocolos de seleção de matrizes específicas para materiais

-Procedimentos de alinhamento de ferramentas verificados por laser

-Otimização da distribuição de pressão dinâmica

3. Excelência na Calibração

-Certificação de backgauge multi-eixo

-Implementação de monitoramento de ângulo em tempo real

-Compensação automática para expansão térmica

Manutenção abrangente para o desempenho máximo

Protocolos de manutenção de grau aeroespacial incluem:

Cronograma de manutenção preventiva

-Inspeções intermediárias a cada 250 horas

-Intervalos de serviço abrangente a cada 500 horas

-Recalibração completa do sistema de 1000 horas

Procedimentos Diagnósticos Avançados

-Análise espectrométrica do fluido hidráulico

-Aferição do desempenho do motor de servo

-Testes de fadiga estrutural

Práticas de Melhoria Contínua

-Gerenciamento de controle de versão de software

-Avaliação de oportunidades de retrofit

-Programas de aprimoramento de habilidades operacionais

Soluções Especializadas para Desafios na Fabricação Aeroespacial

P: Quais medidas de garantia de qualidade asseguram a precisão do freio de prensa em aplicações aeroespaciais?

R: Implemente uma abordagem em camadas combinando calibração com interferômetro a laser, verificação CMM durante o processo e metodologias de controle estatístico de processo.

P: Como a tecnologia moderna de freio de prensa enfrenta os desafios únicos de formação do titânio?

R: Sistemas avançados utilizam opções de ferramentas aquecidas, sequências de dobra controladas por taxa de deformação e protocolos de alívio de tensão pós-formação para manter as propriedades do material.

P: Qual é a frequência de manutenção recomendada para produção aeroespacial de alto volume?

A: Operações intensivas exigem ciclos de inspeção de 200 horas, com atenção especial à integridade do sistema hidráulico e aos padrões de desgaste das vias guia.

Expandindo os Limites da Fabricação Aeroespacial

A incansável busca da indústria aeroespacial pela excelência em desempenho continua impulsionando a inovação no freio de prensa. Tecnologias emergentes, como:

Algoritmos adaptativos de formação alimentados por IA

Integração de fabricação aditiva/subtrativa híbrida

Sistemas de ferramentaria compatíveis com nanocompósitos

estão posicionando a tecnologia de freios de prensa como um elemento-chave para o desenvolvimento de aeronaves da próxima geração. Para fabricantes prontos para elevar suas capacidades de fabricação aeroespacial, associar-se a líderes tecnológicos que entendem as demandas únicas deste setor pode proporcionar a vantagem competitiva necessária no mercado atual.

Os principais fornecedores de equipamentos agora oferecem pacotes abrangentes de soluções aeroespaciais, incluindo:

Serviços de desenvolvimento de processos específicos para materiais

Apoio na documentação de conformidade regulatória

Programas de treinamento e certificação turnkey

Ao abraçar essas capacidades avançadas, fabricantes de aerospacial podem alcançar níveis sem precedentes de precisão, eficiência e inovação em suas operações de formação de metais.