Optymalizacja procesów gięcia w celu osiągnięcia wyższej jakości w fabricacji metali

Optymalizacja procesów gięcia w celu osiągnięcia wyższej jakości w fabricacji metali

Zawartość

1. Kluczowa rola optymalizacji procesu gięcia

Dlaczego optymalizacja gięcia jestważna

Główne czynniki wpływające na jakość gięcia

2. Krok po kroku przewodnik optymalizacji operacji gięcia

Wybór odpowiedniego sprzętu

Dokładna konfiguracja narzędzi

Przygotowanie i obsługa materiałów

Kalibracja i zapewnienie jakości

3. Rozwiązywanie typowych problemów związanych z gięciem

Identyfikacja częstych defektów zgięcia

Proaktywne rozwiązania dla spójnych wyników

4. Ekspert odpowiedzi na najczęczyste pytania dotyczące pras zginających

Najlepsze praktyki kalibracji pras zginających

Częstotliwość konserwacji dla optymalnej wydajności

5. Ostateczne uwagi dotyczące osiągnięcia idealnych zakrętów

W konkurencyjnym świecie metalurgii, optymalizacja procesów zginania jest podstawą dostarczania produktów o wysokiej precyzji i bez defektów. Czy prowadzisz małą warsztat czy zakład produkcyjny na dużą skalę, doskonalenie technik zginania może znacząco poprawić efektywność, zmniejszyć marnotrawstwo i podnieść jakość produktów. Ten przewodnik przedstawia praktyczne strategie do doskonalenia operacji zginania, zapewniając, że każdy zakręt spełnia najwyższe standardy.

1. Kluczowa rola optymalizacji procesu gięcia

Dlaczego optymalizacja gięcia jestważna

Precyzja w zginaniu直接影响产品质量、外观和功能。Optimized processes minimize rework, lower material waste, and shorten production cycles—key drivers for cost efficiency and customer satisfaction.

Główne czynniki wpływające na jakość gięcia

Sukces zależy od trzech filarów:

Możliwości urządzenia – dopasowanie specyfikacji maszyny do wymagań materiału.

Dokładność narzędzi – Używanie matryc i wiercideł dopasowanych do geometrii zgięcia.

Spójność materiału – Zapewnienie jednolitości właściwości metalu i kondycji powierzchni.

2. Krok po kroku przewodnik optymalizacji operacji gięcia

Krok 1: Wybór odpowiedniego sprzętu

Wybierz prasę gięciową na podstawie:

Tonaż i długość łóżka – Dostosuj do grubości materiału i złożoności zgięcia.

Systemy sterowania – Maszyny z CNC oferują lepszą powtarzalność dla skomplikowanych projektów.

Wskazówka Pro: Hydrauliczne hamulce zagięciowe wyróżniają się w zgięciach grubych materiałów, podczas gdy modele elektryczne zapewniają oszczędność energii przy cienkich materiałach.

Krok 2: Dokładna konfiguracja narzędzi.

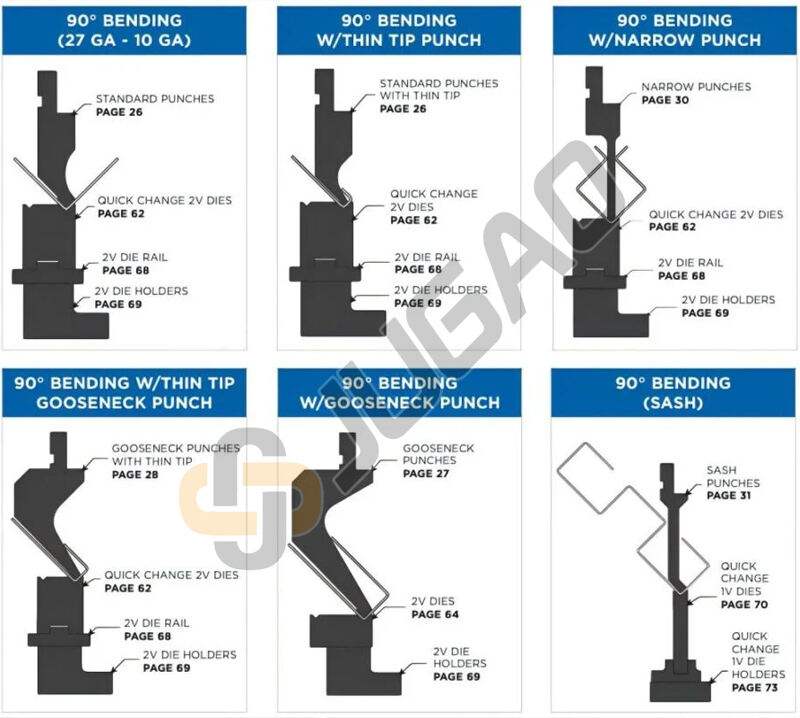

Wybór matrycy i formki – Odwołaj się do wykresów producenta w celu optymalnego dopasowania narzędzi.

Unikanie efektu memory metalu – Używaj technik kompensacyjnych lub gięcia powietrznego dla metali pociągowych.

Krok 3: Przygotowanie i obsługa materiału

Przygotowanie powierzchni – Usuń zanieczyszczenia, takie jak olej lub skala, aby uniknąć nieidealności.

Oznaczenie przed zginaniem – Linie laserowe lub kreślone zapewniają dokładność zginania.

Krok 4: Kalibracja i kontrola jakości

Wyrównanie tylnego suwaka – Zweryfikuj położenie za pomocą narzędzi pomiarowych cyfrowych.

Testowe zgięcia – Wykonaj próbne uruchomienia, aby zwalidować ustawienia przed pełną produkcją.

3. Rozwiązywanie typowych problemów związanych z gięciem

Identyfikacja częstych defektów zgięcia

Niezgodne kąty – Często spowodowane zużyciem narzędzi lub niewłaściwym wyrównaniem.

Zary na powierzchni – Wynikają z brudnych narzędzi lub niewłaściwego obsługiwania materiału.

Proaktywne rozwiązania dla spójnych wyników

Rutynowe inspekcje narzędzi – Zastąp zużyte formy w odpowiednim czasie.

Protokoły smarowania – Zmniejsz tarcie, aby przedłużyć żywotność narzędzia i poprawić wykończenie.

4. Ekspert odpowiedzi na najczęczyste pytania dotyczące pras zginających

Q: Jaka jest najbardziej niezawodna metoda kalibracji pras gięciowych?

A: Zacznij od wyrównania maszyny, a następnie użyj cyfrowego miernika kąta, aby precyzyjnie dostosować ramię i umierki. Dla operacji o dużym obrocie zaleca się regularną kalibrację laserową.

Q: Jak często powinno się wykonywać konserwację?

A: Planuj inspekcje co 500 godzin pracy, skupiając się na systemach hydraulicznych, przewodnikach i elementach elektrycznych.

5. Ostateczne uwagi dotyczące osiągnięcia idealnych zakrętów

Opanowanie optymalizacji gięcia wymaga połączenia wiedzy technicznej z dokładnym wykonaniem. Dzięki inwestycji w odpowiednie wyposażenie, utrzymywaniu surowych standardów i proaktywnemu rozwiązywaniu problemów, producenci mogą osiągnąć niezrównane precyzję i wydajność. W celu uzyskania dostosowanych porad lub zaawansowanego rozwiązywania problemów skonsultuj się z JUGAO CNC MACHINE, aby Twoje operacje pozostawały na czele postępu.

Optymalizuj dzisiaj — bądź najlepszy jutro.

Najważniejsze wnioski:

✔ Priorytetyzuj zgodność urządzenia i narzędzi.

✔ Wprowadź ściślejsze procedury przygotowywania materiałów i kalibracji.

✔ Przyjmij konserwację przewrotną, aby utrzymać wydajność.

Ta poprawiona wersja zwiększa klarowność, płynność i praktyczność, zachowując przy tym techniczne podstawy oryginału. Jeśli chcesz dokonać dalszych ulepszeń, Skontaktuj się z JUGAO CNC MACHINE!