Mengubah Industri Penerbangan: Dampak Transformatif Teknologi Press Brake Lanjutan

Industri penerbangan beroperasi di puncak presisi rekayasa, di mana akurasi tingkat mikron dapat menentukan kesuksesan misi. Teknologi press brake modern telah muncul sebagai batu penjuru dalam sektor yang menuntut ini, memungkinkan produsen untuk mentransformasikan paduan khusus menjadi komponen struktural kompleks yang mendefinisikan desain pesawat terbang kontemporer. Analisis mendalam ini menjelajahi bagaimana solusi press brake terkini mengatasi tantangan unik dari manufaktur penerbangan sambil menetapkan standar baru untuk kualitas dan efisiensi.

Rekayasa Presisi untuk Kecemerlangan Penerbangan

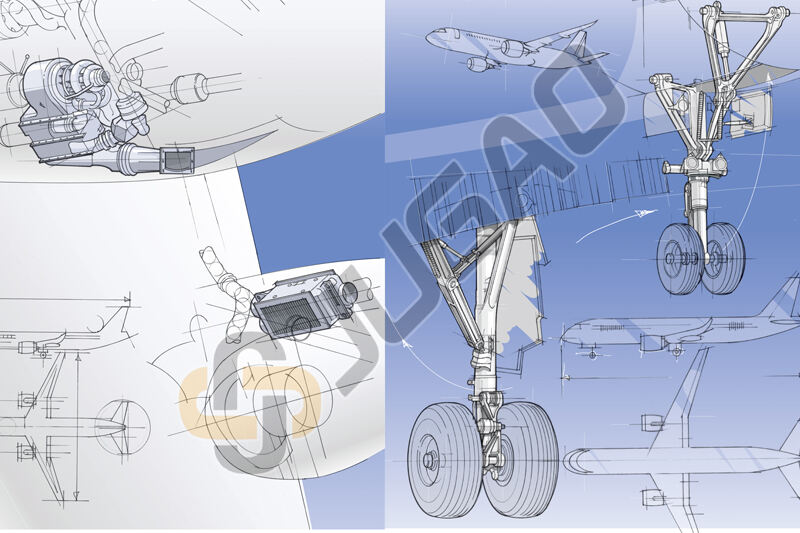

Membuat Komponen Pesawat yang Kritis bagi Misi

Aplikasi penerbangan memerlukan presisi tanpa tanding dalam operasi pembentukan logam. Sistem press brake CNC saat ini memberikan:

Komponen rangka struktural dengan toleransi dimensi yang ketat

Perakitan permukaan kontrol yang dibentuk dengan presisi

Elemen pelindung kompartemen mesin

Elemen struktural ban pendaratan

Sistem canggih ini menggunakan teknologi pengukuran sudut waktu-nyata dan koreksi adaptif untuk mempertahankan toleransi dalam ±0.1°, memastikan kompatibilitas sempurna dengan sistem pesawat terdekat.

Kemampuan Pengolahan Bahan Lanjutan

Teknologi press brake modern telah berkembang untuk menangani bahan kelas penerbangan dengan keahlian luar biasa:

Paduan Titanium: Konfigurasi alat khusus mencegah retak akibat stres

Komposit Aluminium: Urutan penyikuatan adaptif mengakomodasi memori material

Baja Kekuatan Tinggi: Sistem hidraulik yang dikontrol dengan presisi mengelola hambatan material ekstrem

Kelincahan material ini memungkinkan produsen untuk mengoptimalkan berat komponen tanpa mengorbankan integritas struktural - faktor kritis dalam desain penerbangan.

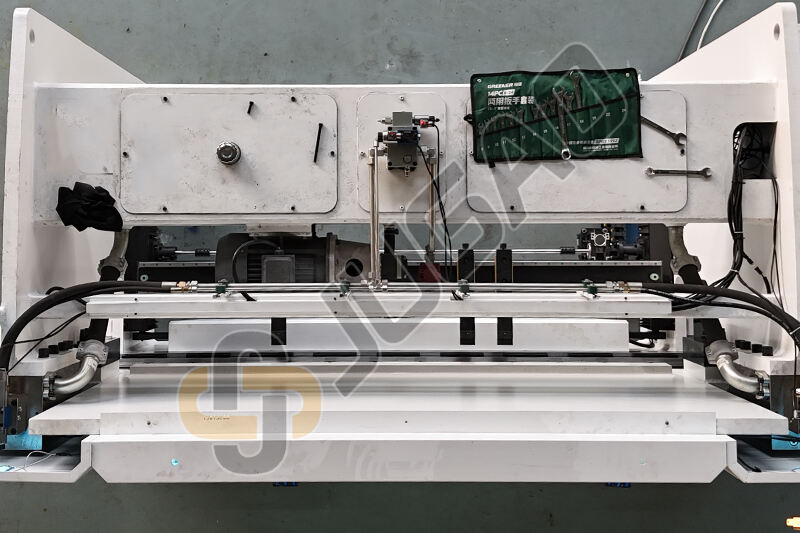

Mengoptimalkan Alur Kerja Produksi Bertaraf Tinggi

Sistem press brake kontemporer memberikan keuntungan signifikan dalam lingkungan manufaktur penerbangan:

Penggantian alat otomatis mengurangi waktu persiapan hingga 70%

Sistem visi terintegrasi memverifikasi geometri komponen selama proses

Pemantauan terhubung-ke-awan memungkinkan penjadwalan pemeliharaan prediktif

Teknologi digital twin memfasilitasi optimasi proses yang cepat

Kemampuan ini terbukti sangat berharga ketika memproduksi komponen sayap dan fuselage yang kompleks, di mana metode fabrikasi tradisional akan sangat memakan waktu.

Mengoptimalkan Operasi Press Brake untuk Standar Aerospace

Protokol Konfigurasi Mesin Strategis

Menetapkan kinerja press brake yang optimal memerlukan perhatian teliti terhadap prosedur setup:

1. Persiapan Ruang Kerja

-Pemasangan fondasi dengan penyerap getaran

-Pemeliharaan lingkungan ber-kontrol iklim

Pertimbangan posisi operator ergonomis

2. Konfigurasi Alat Presisi

-Protokol pemilihan cetakan spesifik material

-Prosedur penyesuaian alat yang diverifikasi oleh laser

-Optimasi distribusi tekanan dinamis

3. Kecemerlangan Kalibrasi

-Sertifikasi backgauge multi- sumbu

-Pengimplementasian pemantauan sudut waktu-nyata

-Kompensasi otomatis untuk ekspansi termal

Perawatan Komprehensif untuk Kinerja Maksimal

Protokol perawatan kelas penerbangan ruang angkasa mencakup:

Jadwal Perawatan Pencegahan

-Pemeriksaan menengah setiap 250 jam

-500-jam interval layanan komprehensif

-1000-jam kalibrasi ulang sistem penuh

Prosedur Diagnostik Lanjutan

-Analisis spektrometri cairan hidraulik

-Pembuatan benchmark kinerja motor servo

-Pengujian kelelahan struktural

Praktik Perbaikan Berkelanjutan

-Manajemen kontrol versi perangkat lunak

-Evaluasi peluang retrofit

-Program peningkatan keterampilan operator

Solusi Ahli untuk Tantangan Manufaktur Aerospace

P: Apa langkah-langkah jaminan kualitas yang memastikan presisi patahan dalam aplikasi aerospace?

J: Implementasikan pendekatan bertingkat yang menggabungkan kalibrasi interferometer laser, verifikasi CMM dalam proses, dan metodologi kontrol proses statistik.

P: Bagaimana teknologi patahan modern mengatasi tantangan pembentukan titanium yang unik?

J: Sistem canggih menggunakan opsi alat pemanas, urutan pemanjuran yang dikontrol laju-regangan, dan protokol penghilangan stres pasca-pembentukan untuk mempertahankan sifat material.

Q: Berapa frekuensi pemeliharaan yang direkomendasikan untuk produksi penerbangan dengan volume tinggi?

Operasi intensif memerlukan siklus pemeriksaan setiap 200 jam dengan perhatian khusus pada integritas sistem hidraulik dan pola aus jalur panduan.

Mendorong Batas Pembuatan Pesawat Terbang

Kesempurnaan performa industri penerbangan terus mendorong inovasi pada pres rem. Teknologi baru seperti:

Algoritma pembentukan adaptif berbasis AI

Integrasi pembuatan aditif/hybrid-subtraktif

Sistem alat yang kompatibel dengan nanokomposit

menempatkan teknologi pres brake sebagai penggerak utama dalam pengembangan pesawat generasi berikutnya. Bagi produsen yang siap meningkatkan kemampuan fabrikasi aerospace mereka, bekerja sama dengan pemimpin teknologi yang memahami permintaan unik dari sektor ini dapat memberikan keunggulan kompetitif yang diperlukan di pasar saat ini.

Penyedia peralatan terkemuka kini menawarkan paket solusi komprehensif untuk aerospace, termasuk:

Jasa pengembangan proses spesifik material

Dukungan dokumentasi kepatuhan peraturan

Program pelatihan dan sertifikasi kunci

Dengan menerapkan kemampuan canggih ini, produsen penerbangan dapat mencapai tingkat presisi, efisiensi, dan inovasi yang belum pernah ada dalam operasi pembentukan logam mereka.