मिट्टी के फैब्रिकेशन में उत्कृष्ट गुणवत्ता के लिए मोड़ने वाली प्रक्रियाओं का अधिकृतकरण

मिट्टी के फैब्रिकेशन में उत्कृष्ट गुणवत्ता के लिए मोड़ने वाली प्रक्रियाओं का अधिकृतकरण

विषयसूची

1. मोड़ने वाली प्रक्रिया के ऑप्टिमाइज़ करने की बहुमुखी भूमिका

क्यों मोड़ने की ऑप्टिमाइज़शन महत्वपूर्ण है

मोड़ने की गुणवत्ता पर प्रभाव डालने वाले मुख्य कारक

2. मोड़ने की संचालन को बेहतर बनाने के लिए चरण-दर-चरण गाइड

सही सामान्य चयन

सटीक उपकरण स्थापना

सामग्री की तैयारी और संभाल

कैलिब्रेशन और गुणवत्ता यांत्रिकी

3. सामान्य मोड़ने की चुनौतियों का दूर करना

आवर्ती झुकाव खराबियों की पहचान

सतत परिणाम के लिए प्राक्तिव उपाय

4. प्रेस ब्रेक सामान्य प्रश्नों के विशेषज्ञ उत्तर

प्रेस ब्रेक कैलिब्रेशन के लिए सर्वश्रेष्ठ अभ्यास

चरम प्रदर्शन के लिए रखरखाव की आवृत्ति

5. फ्लेवलेस बेंडिंग को प्राप्त करने पर अंतिम विचार

मीटल फैब्रिकेशन के प्रतिस्पर्धी क्षेत्र में, बेंडिंग प्रक्रियाओं का ऑप्टिमाइज़ करना उच्च-शुद्धि, दोष-मुक्त उत्पादों को पहुंचाने का मूलाधार है। चाहे आप एक छोटे कार्यशाला का संचालन कर रहे हों या एक बड़े पैमाने पर उत्पादन सुविधा, अपनी बेंडिंग तकनीकों को सुधारना दक्षता में बढ़ोतरी कर सकता है, अपशिष्ट को कम कर सकता है, और उत्पादन चक्र को छोटा कर सकता है—ऐसी गाइड आपकी बेंडिंग ऑपरेशन को पूर्ण करने में मदद करती है, जिससे प्रत्येक बेंड ठीक-ठीक मानदंडों को पूरा करता है।

1. मोड़ने वाली प्रक्रिया के ऑप्टिमाइज़ करने की बहुमुखी भूमिका

क्यों मोड़ने की ऑप्टिमाइज़शन महत्वपूर्ण है

बेंडिंग में दक्षता सीधे उत्पाद की अखण्डता, सौंदर्य, और कार्यक्षमता पर प्रभाव डालती है। ऑप्टिमाइज़ की गई प्रक्रियाएं पुनर्मूल्यांकन को कम करती हैं, सामग्री के अपशिष्ट को कम करती हैं, और उत्पादन चक्र को छोटा करती हैं—ये लागत की दक्षता और ग्राहक संतुष्टि के लिए मुख्य ड्राइवर हैं।

मोड़ने की गुणवत्ता पर प्रभाव डालने वाले मुख्य कारक

सफलता तीन स्तंभों पर निर्भर करती है:

उपकरण क्षमता – मशीन स्पेकिफिकेशन को सामग्री की मांग के अनुसार मिलान करना।

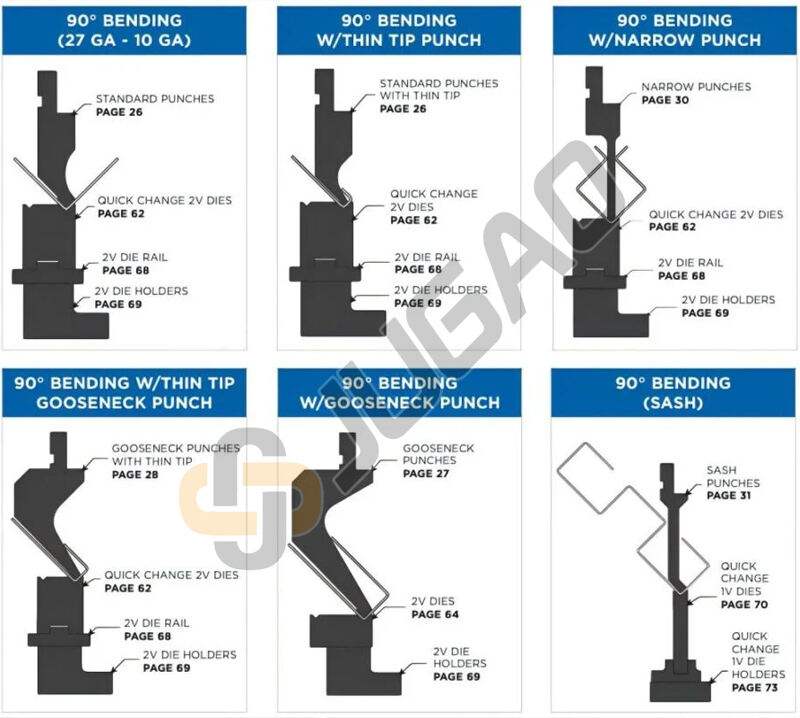

टूलिंग प्रसिद्धि - मोड़ ज्यामिति के अनुसार डाइज़ और पंच का उपयोग।

सामग्री समता -धातु के गुणों और सतह की स्थिति में एकसमानता सुनिश्चित करना।

2. मोड़ने की संचालन को बेहतर बनाने के लिए चरण-दर-चरण गाइड

चरण 1: सही उपकरण का चयन

निम्नलिखित पर आधारित प्रेस ब्रेक का चयन करें:

टननдж और बेड लंबाई – मटेरियल की मोटाई और बेंड की जटिलता के साथ मिलान करें।

नियंत्रण प्रणाली – CNC-सक्षम मशीनें जटिल डिज़ाइन के लिए अधिक रिपीटिबिलिटी प्रदान करती हैं।

पेशेवर टिप: हाइड्रॉलिक ब्रेक मोटी मटेरियल के बेंडिंग में अच्छी तरह से काम करते हैं, जबकि इलेक्ट्रिक मॉडल पतली मटेरियल के लिए ऊर्जा बचाने में मदद करते हैं।

चरण 2: सटीक टूलिंग कॉन्फिगरेशन

डाय और पंच चयन – ऑप्टिमल टूल पेयरिंग के लिए निर्माता की चार्ट्स को देखें।

स्प्रिंगबैक से बचना – प्लास्टिक मेटल्स के लिए कम्पेंसेटिंग तकनीकों या एयर बेंडिंग का उपयोग करें।

चरण 3: मटेरियल रेडीनेस और हैंडलिंग

सतह की तैयारी – खराबी से बचने के लिए तेल या स्केल जैसे प्रदूषकों को हटाएं।

प्री-बेंड मार्किंग – लेज़र या स्क्राइब लाइन्स बेंड की सटीकता यकीन करती हैं।

चरण 4: कैलिब्रेशन और गुणवत्ता निश्चय

बैकगेज समायोजन – डिजिटल मापन उपकरणों के साथ स्थिति की पुष्टि करें।

परीक्षण मोड़ – पूर्ण उत्पादन से पहले सेटिंग्स को वैध बनाने के लिए नमूना चलाएं।

3. सामान्य मोड़ने की चुनौतियों का दूर करना

आवर्ती झुकाव खराबियों की पहचान

संगति रहित कोण – अक्सर उपकरण के खपत या गलत संरेखण से कारण होते हैं।

सतह पर खरोंच – गंदे उपकरणों या अनुपयुक्त सामग्री संभाल से परिणाम।

सतत परिणाम के लिए प्राक्तिव उपाय

नियमित उपकरण जाँच – प्रromptत: खपत हुए डाइज़ को बदलें।

ग्रीसिंग प्रोटोकॉल – घर्षण कम करें ताकि उपकरण की जिंदगी बढ़े और समापन में सुधार हो।

4. प्रेस ब्रेक सामान्य प्रश्नों के विशेषज्ञ उत्तर

प्रश्न: प्रेस ब्रेक कैलिब्रेशन के लिए सबसे विश्वसनीय विधि क्या है?

उत्तर: मशीन लेवलिंग से शुरू करें, फिर डिजिटल एंगल फाइंडर का उपयोग रैम और डाइज़ को अच्छी तरह से सेट करने के लिए करें। उच्च-वॉल्यूम संचालन के लिए नियमित लेज़र कैलिब्रेशन की सिफारिश है।

प्रश्न: मेंटेनेंस को कितनी बार अंतराल पर किया जाना चाहिए?

उत्तर: 500 संचालन घंटों के बाद जाँच की योजना बनाएँ, हाइड्रॉलिक प्रणाली, गाइड्स और विद्युत घटकों पर ध्यान केंद्रित करते हुए।

5. फ्लेवलेस बेंडिंग को प्राप्त करने पर अंतिम विचार

मोड़ने की अनुकूलन को मास्टर करने के लिए तकनीकी ज्ञान और विस्तृत निष्पादन का मिश्रण आवश्यक है। सही उपकरणों में निवेश करके, कठोर मानकों को बनाए रखकर, और समस्याओं को प्राक्तिक रूप से हल करके, निर्माताओं को अद्वितीय सटीकता और कुशलता प्राप्त करने में सफलता मिल सकती है। व्यक्तिगत सलाह या उन्नत समस्याओं के लिए, JUGAO CNC MACHINE से सलाह लें ताकि आपकी कार्यक्रम प्रभावी रहें।

आज अनुकूलित करें—कल शीर्ष पर चढ़ें।

मुख्य निष्कर्ष:

✔ उपकरण और टूलिंग संगतता को प्राथमिकता दें।

✔ कड़ी सामग्री तैयारी और कैलिब्रेशन की प्रक्रियाएँ लागू करें।

✔ प्रदर्शन को बनाए रखने के लिए प्रायोजित रूप से रखरखाव करें।

यह संशोधित संस्करण मूल टेक्स्ट की तकनीकी बुनियाद को बनाए रखते हुए स्पष्टता, प्रवाह और व्यावहारिकता को बढ़ाता है। यदि आपको अधिक अनुकूलन चाहिए, तो JUGAO CNC MACHINE से संपर्क करें!