Optimización dos Procesos de Flexión para unha Calidade Superior na Fabricación de Metal

Optimización dos Procesos de Flexión para unha Calidade Superior na Fabricación de Metal

Contidos

1. O Papel Crítico da Optimización do Proceso de Flexión

Por Que Importa a Optimización da Flexión

Factores Clave que Influencian a Calidade da Flexión

2. Guía paso a paso para optimizar as operacións de dobre

Escoller o Equipamento Adequado

Configuración de ferramenta de precisión

Preparación e manexo do material

Calibración e aseguramento da calidade

3. Solución de problemas comúns nos desafíos de dobre

Reconocendo Defectos de Flexión Frecuentes

Soluções Proactivas para Resultados Consistentes

4. Respostas de Expertos a Preguntas Frequentes sobre Frenería

Melhores Práticas para a Calibración da Frenería

Frecuencia de Manutencción para un Rendemento Óptimo

5. Reflexións Finais sobre Alcanzar Flexos Impecables

No campo competitivo da fabricación metálica, optimizar os procesos de dobre é a pedra angular para ofrecer produtos de alta precisión e sen defectos. Sei que traballas nun pequeno taller ou nunha instalación de produción a gran escala, perfeccionar as túas técnicas de dobre pode mellorar dramaticamente a eficiencia, reducir os residuos e mellorar a calidade do produto. Este guía adentrase en estratexias prácticas para perfeccionar as túas operacións de dobre, asegurando que cada dobre cumpra con estándares exactos.

1. O Papel Crítico da Optimización do Proceso de Flexión

Por Que Importa a Optimización da Flexión

A precisión no dobre impacta directamente na integridade, estética e funcionalidade do produto. Procesos optimizados minimizan o traballo de novo, reducen os residuos de material e acortan os ciclos de produción, motorizadores clave para a eficiencia de custos e a satisfacción do cliente.

Factores Clave que Influencian a Calidade da Flexión

O éxito depende de tres pilares:

Capacidade do Equipamento – Adaptar as especificacións da máquina ás demandas do material.

Precisión na Ferramenta – Usando matrices e punzones adecuados á xeometría do dobre.

Consistencia no Material – Assegurando uniformidade nas propiedades do metal e na condición da súa superficie.

2. Guía paso a paso para optimizar as operacións de dobre

Paso 1: Selección do Equipamento Adequado

Escolla un frebrón en función de:

Tonelaxe e lonxitude da mesa – Alinea coa espesor do material e a complexidade do dobre.

Sistemas de Control – As máquinas con CNC ofrecen unha repetibilidade superior para diseños intrincados.

Consexa Pro: Os freos hidráulicos destacan no dobre de grosor elevado, mentres que os modelos eléctricos proporcionan ahorros de enerxía para materiais finos.

Paso 2: Configuración de Ferramenta Precisa

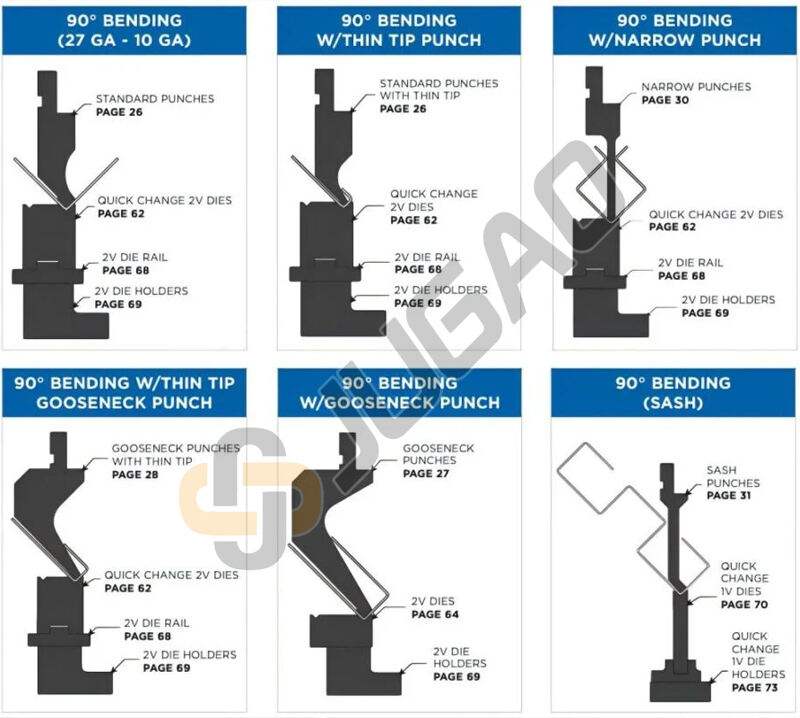

Selección de Contramolde e Puncho – Consulta os diagramas do fabricante para un aparellado óptimo da ferramenta.

Evitando o Rebotón – Emprega técnicas de compensación ou dobre con aire para metais resilentes.

Paso 3: Preparación e Manexo do Material

Preparación da superficie – Elimina contaminantes como o petróleo ou a escoria para evitar imperfeccións.

Marcado Pre-Flexión – As liñas de láser ou raia aseguran a precisión da flexión.

Paso 4: Calibración e Control de Calidade

Alineamento do Contrapunto – Verifica a posición coas ferramentas de medición digital.

Probas de Flexión – Realizar probas de mostra para validar os axustes antes da produción total.

3. Solución de problemas comúns nos desafíos de dobre

Reconocendo Defectos de Flexión Frecuentes

Ángulos Inconsistentes – A menudo causados por desgaste de ferramentas ou mala alineación.

Ralladuras na Superficie – Resultan de ferramentas sucias ou un maneio incorrecto do material.

Soluções Proactivas para Resultados Consistentes

Inspeccións de Ferramentas Rutineiras – Substituír morros danados de inmediato.

Protocols de lubrificación – Reduzir o fricción para alargar a vida da ferramenta e mellorar o acabado.

4. Respostas de Expertos a Preguntas Frequentes sobre Frenería

P: ¿Cal é o método máis fiable para a calibración do freixo?

R: Comeza co nivelado da máquina, despois usa un buscador de ángulos digital para axustar finamente o través e os moldes. Recoméndase unha calibración regular con laser para operacións de alto volume.

P: ¿Cun que frecuencia debe realizarse a manutenção?

R: Programa inspeccións cada 500 horas operativas, centrándote nos sistemas hidráulicos, guías e compoñentes eléctricos.

5. Reflexións Finais sobre Alcanzar Flexos Impecables

Dominar a optimización do dobre require unha combinación de coñecemento técnico e unha execución meticulosa. Investindo no equipo adecuado, mantendo estándares rigurosos e abordando os problemas de forma proactiva, os fabricantes poden lograr unha precisión e eficiencia sen paralelo. Para consellos personalizados ou resolución avanzada de problemas, contacte con JUGAO CNC MACHINE para manter as súas operacións á vanguardia.

Optimiza hoxe—suxece mañá.

Puntos clave:

✔ Dá prioridade á compatibilidade do equipo e ferramentas.

✔ Implementa rutinas estritas de preparación de materiais e calibración.

✔ Adopta unha manutenção preventiva para sostener o rendimento.

Esta versión revisada mellora a claridade, o fluxo e a practicalidade mentres conserva a base técnica do orixinal. Se desexas máis refinamentos, contacta con JUGAO CNC MACHINE!