Tehokkuuden parantaminen kaareutusprosesseissa ylimalleen laadun saavuttamiseksi metallinsyöttössä

Tehokkuuden parantaminen kaareutusprosesseissa ylimalleen laadun saavuttamiseksi metallinsyöttössä

Sisällötila

1. Kaarennusprosessin optimoinnin keskeinen rooli

Miksi kaarennuksen optimointi on tärkeää

Avainasemat, jotka vaikuttavat kaarennuslaatuun

2. Vaiheittainen opas kaareuttamistoimintojen optimoimiseksi

Oikean laitteen valitseminen

Tarkka työkalujen asetus

Materiaalin valmius ja käsittely

Kalibrointi ja laatuvarmistus

3. Yleisten kaareutussuorien vianmääritys

Useiden taajustusvirheiden tunnistaminen

Esikäteiset ratkaisut johdonmukaisiin tuloksiin

4. Asiantuntija vastaa leikkauksen usein kysyttyihin kysymyksiin

Parhaat käytännöt leikkauksen kalibroinnille

Ylläpitotoimien suorittamisfrekvenssi huippusuoritukselle

5. Lopputulokset siistien kaarettujen saavuttamisesta

Kilpailullisessa metalinmuovausala optimointi kaarennusprosesseissa on perusta korkean tarkkuuden ja vikaattomien tuotteiden toimittamiselle. Olkoonpa sinulla on pieni työskentelu tai suurpiirteinen tuotantolaitos, kehittämällä kaarennustaitojasi voit huomattavasti parantaa tehokkuutta, vähentää jätettä ja nostaa tuotteen laatua. Tämä opas syventyy käytännöllisiin strategioihin täydellisten kaarennusoperaatioiden saavuttamiseksi, varmistamalla että jokainen kaari täyttää tiukat standardit.

1. Kaarennusprosessin optimoinnin keskeinen rooli

Miksi kaarennuksen optimointi on tärkeää

Tarkkuus kaarennuksessa vaikuttaa suoraan tuotteen kokonaislaatuun, ilmeisiin ja toimintaan. Optimoituja prosesseja pienennetään uudelleenkäsittely, alennetaan materiaalijätettä ja lyhennetään tuotantokiertoa – avainasemassa olevia tekijöitä kustannustehokkuuden ja asiakastyydytyksen kannalta.

Avainasemat, jotka vaikuttavat kaarennuslaatuun

Onnistuminen riippuu kolmesta pilariasta:

Laitekyky – sovitsemalla koneen määritykset materiaalin vaatimuksiin.

Työkalujen tarkkuus – Käyttämällä vakoja ja työkaluja, jotka sopivat kaarennuksen geometriaan.

Materiaalin johdonmukaisuus – Varmistamalla metallin ominaisten ja pinta-olosuhteiden yhtenäisyys.

2. Vaiheittainen opas kaareuttamistoimintojen optimoimiseksi

Vaihe 1: Oikean laitteen valitseminen

Valitse painoperaattori seuraavien perusteella:

Tonnikkaidat ja pohjan pituus – Tasaa materiaalin paksuuden ja kaaren monimutkaisuuden mukaan.

Hallintajärjestelmät – CNC-tukeiset koneet tarjoavat paremman toistoehdon monimutkaisille suunnitelmissa.

Pro-ihme: Hydrauliset jarrut ovat erityisen hyviä paksuissa mittasuhteissa, kun taas sähköiset mallit tarjoavat energiasäästöjä ohuilla materiaaleilla.

Vaihe 2: Tarkka työkalun asetus

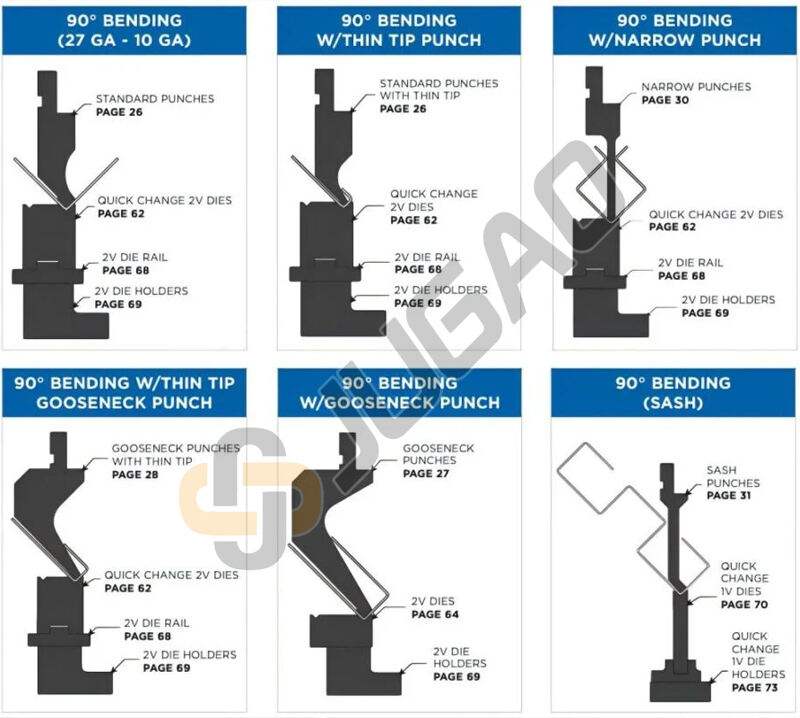

Nyrpäys- ja iskuvalitsinta – Katso valmistajan kaavioita suositellun työkaluparikkeen määrittämiseksi.

Vältä Springback-tilannetta – Käytä korjaavia tekniikoita tai ilmakehäkaavaa joustaville metaleille.

Vaihe 3: Materian valmius ja käsittely

Pinnan valmistus – Poista saastumiset, kuten öljy tai kalvot, vajeiden välttämiseksi.

Esikimmennysmerkintä – Laser- tai viivamerkit varmistavat kimmennyksen tarkkuuden.

Vaihe 4: Kalibrointi ja laadunvarmistus

Takajärjestelmän tasaus – Varmista sijoitus digitaalisilla mitattomisvirrheillä.

Testin kaareutumiset – Suorita näyteajot vahvistaaksesi asetukset ennen täysipainotteista tuotantoa.

3. Yleisten kaareutussuorien vianmääritys

Useiden taajustusvirheiden tunnistaminen

Epäjohdonmukaiset kulmat – Usein aiheutuvat työkalujen käytöstä tai epäsopivasta tasauksesta.

Pintapiirto – Tulostuu huonosta työkalustamisesta tai epäasianmukaisesta materiaalin käsittelystä.

Esikäteiset ratkaisut johdonmukaisiin tuloksiin

Säännölliset työkalutarkastukset – Korvaa käytetyt kuumarapit välittömästi.

Lumivarausprotokollat – Vähennä kitkua lisätäksesi työkalun eliniä ja parantaa pintaustekemistä.

4. Asiantuntija vastaa leikkauksen usein kysyttyihin kysymyksiin

K: Mikä on luotettavin menetelmä presseerin kalibrointiin?

V: Aloita koneen tasaus, käytä sitten digitaalista kulmanmittaria tasauttaaksesi rammin ja kuivia. Korkean tilavuuden toiminnassa suositellaan säännöllistä laserikalibrointia.

K: Kuinka usein huoltotoimet tulisi suorittaa?

V: Ohjaa tarkastuksia joka 500 toimintatuntia, keskity hydraulijärjestelmiin, ohjaajiin ja sähköisiin komponentteihin.

5. Lopputulokset siistien kaarettujen saavuttamisesta

Joustavan optimoinnin hallitseminen vaatii teknisen tietämisen ja tarkkojen toimien yhdistelmää. Oikean laiteparkin sijoittamisella, tiukkojen standardeiden ylläpitämällä ja ongelmien ennakoimisella valmistajat voivat saavuttaa vertaansa vailla olevan tarkkuuden ja tehokkuuden. Mukailevan neuvon tai edistyneempien ongelmien ratkaisemiseksi ota yhteyttä JUGAO CNC MACHINE -palveluun, jotta säilytät toimintasi edelläkävänä.

Optimoi tänään—onnistu huomenna.

Tärkeimmät huomiot:

✔ Prioritäöi laitteiston ja työkalujen yhteensopivuus.

✔ Käytännöidy älykkäitä materiaalin valmistelu- ja kalibrointiprosesseja.

✔ Hyväksy ennaltaehkäisvä ylläpito suorituskyvyn turvaamiseksi.

Tämä päivitetty versio parantaa selkeyttä, virtausta ja käytännöllisyyttä samalla kun säilyttää alkuperäisen teknisen perustan. Jos haluat lisää tarkennuksia, ota yhteyttä JUGAO CNC MACHINE -koneeseen!