- خلاصه

- استعلام

- محصولات مرتبط

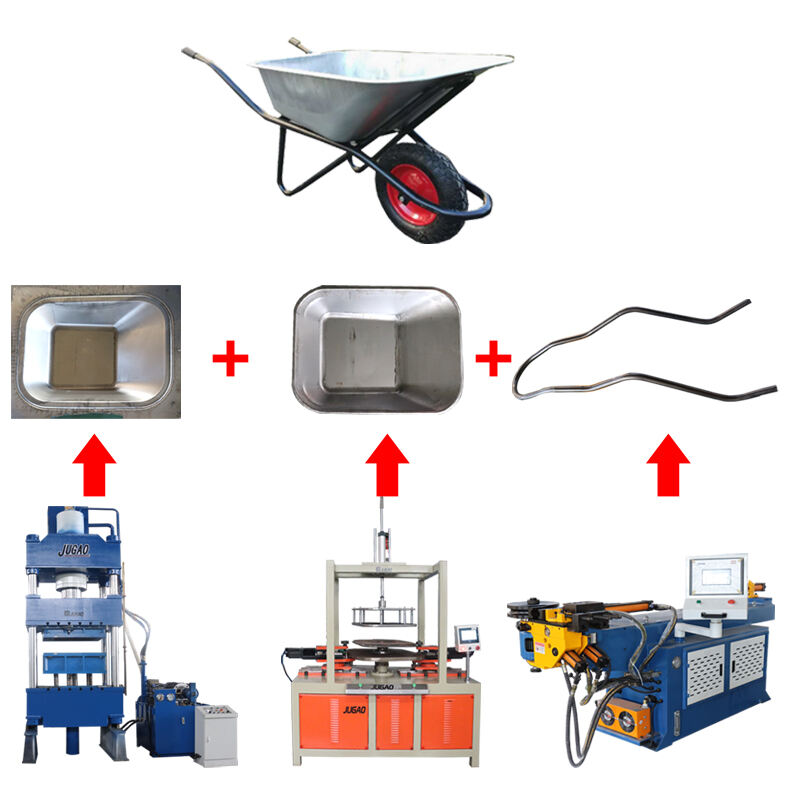

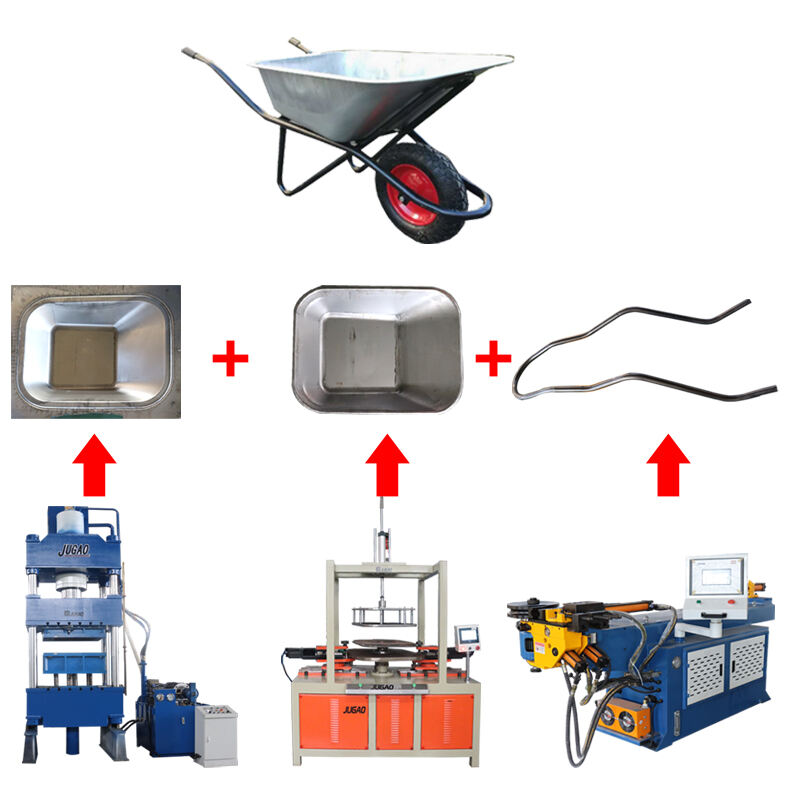

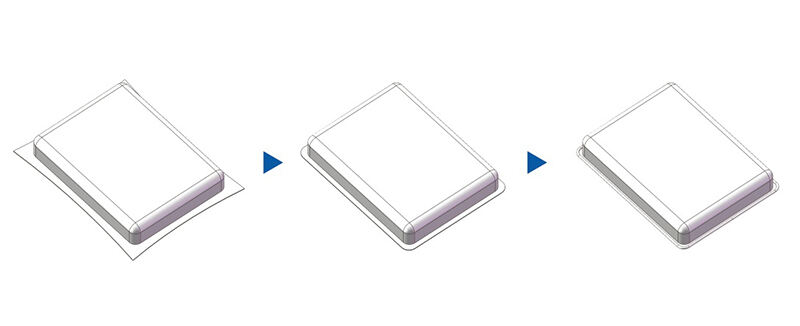

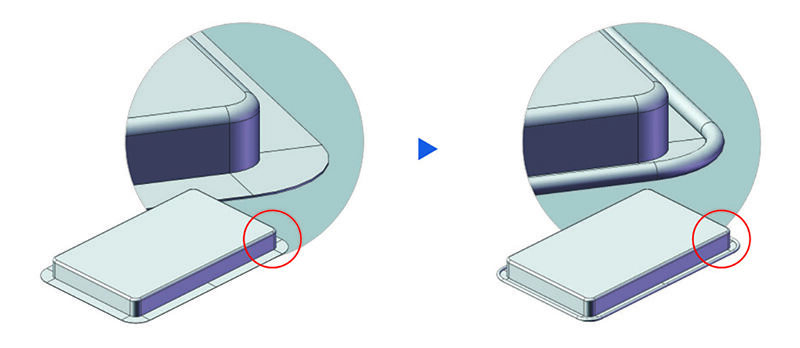

کاروگیر یک وسیله نقل و انتقال خاص برای حمل و نقل زبالههای ساخت و ساز، خاک، سنگ و غیره است و معمولاً در ساخت شهری و ساخت جاده استفاده میشود. فرآیند تولید دسته کاروگیر شامل: کشیدن، برش، شکلدهی و پیچش میباشد. بدنه دسته میتواند با ضربهزدن و کشیدن شکلداده شود. تجهیزات اصلی این فرآیند عبارتند از: ماسهکش هیدرولیکی کشیدنی، ماشین پیچش و ماشین خمکردن لوله. نخستین قسمت، بخش شکلدهی است که به شکل اولیه کاروگیر مرتبط است. با استفاده از یک صفحه فولادی خام با ضخامت ۱٫۰ میلیمتر، با کمک هماهنگی ماسهکش هیدرولیکی و قالب شکلدهی، صفحه فولادی خام کشیده میشود تا شکل تقریبی کاروگیر به دست آید. قدم بعدی مرحله برش است. پس از شکلدهی، کاروگیر دارای عرض بزرگی در اطراف خود است که بخش اضافی آن باید دقیقاً برش داده شود. گام بعدی، مرحله پیچش است. با استفاده از ماشین پیچش، اطراف کاروگیر فلنج شده و لبههای آن گرد میشوند. به این ترتیب، کاروگیر میتواند روی چارچوب به طور محکم قرار گیرد. آخرین گام، تولید چارچوب است. ماشین خمکردن لوله هیدرولیکی میتواند به طور کارآمد تولید چارچوب را تکمیل کند. اگر از ماشین خمکردن لوله کاملاً خودکار استفاده کنید، فرآیند تولید آسانتر و سادهتر خواهد بود.

1.بخش شکلگیری دسته کار—ماشین فشار هیدرولیکی شکلگیری

دستگاه تولید ویژه دسته کار، ماشین فشار هیدرولیکی شکلگیری ساختار چهار ستونی را به کار میبرد. سیستم هیدرولیک از دریچه کارتridge استفاده میکند و سیستم الکتریکی کنترل خودکار PLC را به کار میگیرد و عملکرد اندازهگیری و نیمه خودکار را دارد. مسیر، فشار و سرعت هر مؤلفه عملیاتی در یک برد مشخص قابل تنظیم خودکار هستند تا نیازهای بخشهای شکلگیری محصولات فلزی را برآورده کند. ابزار ویژه انبساط دسته کار نصب شده است و انبساط و شکلگیری در یک مرحله انجام میشود که به طور قابل توجهی کیفیت و کمیت تولید را افزایش میدهد.

ماشین فشار هیدرولیکی انبساط دسته کار (با قالب انبساط) یک تجهیزات هیدرولیکی متداول است. ساختار آن عمدتاً شامل مولفههای زیر است:

1) تیر بالا: تیر بالا سازه ی پشتیبان بالای فشارگذار هیدرولیک چهار ستونی است که معمولاً از صفحات فولادی با قدرت بالا ساخته می شود. یک سیلندر هیدرولیک بالای تیر بالا نصب شده است و فشار هیدرولیکی که توسط سیستم هیدرولیک ارائه می شود، آن را برای حرکت به سمت بالا و پایین راندمای می کند.

2) پایه پایین: پایه پایین سازه ی پشتیبان پایین فشارگذار هیدرولیک چهار ستونی است که معمولاً از صفحات فولادی ساخته می شود و دارای سختی و ثبات کافی است. پایه پایین دارای سوراخ های بولت برای سabit به زمین برای ثابت کردن فشارگذار هیدرولیک است.

3) سیلندر هیدرولیک و پیستون: سیلندر هیدرولیک یکی از مولفه های اصلی فشارگذار هیدرولیک (با قالب کششی) است که معمولاً بین تیر بالا و پایه پایین نصب می شود. سیلندر هیدرولیک شامل بشکه سیلندر و پیستون است. فشار هیدرولیک توسط پیستون تولید می شود و حرکت تیر بالا را راه اندازی می کند.

4) سیستم هیدرولیک: سیستم هیدرولیک منبع قدرت فشار دهنده هیدرولیک چهار ستونی است که شامل Pompe های هیدرولیک، مقداردهیهای هیدرولیک، لولههای روغن و سیستمهای کنترل میشود. سیستم هیدرولیک مسئول ارائه فشار هیدرولیک، کنترل حرکت استوانه هیدرولیک و تنظیم فشار است.

5) سطح کار: سطح کار یک پلتفرم بر روی فشار دهنده هیدرولیک با عجله کشی (با قالب کشی) برای قرار دادن قطعات کاری است. سطح کار میتواند ثابت یا قابل جابجایی باشد تا قطعات با شکلها و اندازههای مختلف را پوشش دهد و نیروی کشش از طریق حرکت فشار دهنده هیدرولیک اعمال میشود.

6) دستگاه حفاظت از امنیت: به منظور تضمین امنیت عملکرد کاربر، فشار دهنده هیدرولیک چهار ستونی کشش معمولاً با دستگاههای مختلف حفاظت از امنیت مجهز میشود، مانند دکمههای توقف اضطراری، جلاوههای محافظ، حسگرهای امنیتی و غیره، تا از وقوع حادثه جلوگیری شود.

ویژگیهای اصلی قالب برش چرخ دستکش این است که قالب بالا از یک قالب محدب استفاده میکند که شبیه به فضای داخلی چرخ دستکش است و لبه و قالب پایین از لبه و قالب konkave استفاده میکنند که شبیه به لبه خارجی دهانه بالایی چرخ دستکش است. این ویژگیها شامل سرعت در فرمدهی، عدم وجود جوش، بدون شarte، بدون رشته آب و قوی و طولانیمدت بودن است.

قالب برش چرخ دستکش شامل بخشهای اصلی زیر است:

1) قالب بالا: قالب بالا بخشی از قالب است که نظیر قالب پایین است. معمولاً در بالای چرخ دستکش قرار دارد و برای اعمال فشار و نیروی کشش استفاده میشود. شکل و اندازه قالب بالا با شکل دلخواه جعبه چرخ دستکش هماهنگ است.

2) دی پایین: دی پایین قسمتی از دی است که به دی بالا متناظر است. معمولاً زیر ظرف جارو قرار دارد، حمایتی برای ظرف جارو فراهم میکند و با حرکت کردن به سمت بالا و پایین عملیات برش را اجرا میکند. شکل و اندازه دی پایین با شکل موردنظر ظرف جارو هماهنگ است.

3) مکانیزم برش: دی برش معمولاً با یک مکانیزم خاص برش مجهز است تا حرکت بین دی بالا و دی پایین را کنترل کرده و نیروی برش را اعمال کند تا شکل ظرف جارو را تغییر دهد. مکانیزم برش میتواند با استفاده از سیستمهای هیدرولیک، هوافشاری یا مکانیکی پیادهسازی شود.

4) مؤلفههای کمکی: علاوه بر دی بالا، دی پایین و مکانیزم برش، دی برش ظرف جارو ممکن است با مؤلفههای کمکی دیگری مانند ابزارهای ثابتکننده، مؤلفههای راهنما و سیستمهای کنترل مجهز شود تا پایداری دی و دقت عمل را افزایش دهد.

مزایای عملکردی دستگاه هیدرولیکی خاص برای تولید فورم کردن بارکش:

(1) از ساختار راهنما چهار ستونی استفاده میکند که دقت راهنمایی بالا و مقاومت زیادی در برابر نیروی جانبی دارد.

(2) ساختار ساده، اقتصادی و کاربردی. از فولادicast 45# ساخته شده است که سختی، محکمیت، طول عمر و دقت بالایی دارد.

(3) سیلندر اصلی دستگاه هیدرولیکی فرم کردن بارکش از فولاد آلیاژی ساخته شده و با دقت پالیش شده است که قابلیت اطمینان بالایی تحت فشار بالا را تضمین میکند.

(4) میتوان سیستم CNC اضافه کرد. در حین فرآیند کشش، نیروی سیلندر اصلی و نگهدارنده صفحه در دامنه مشخص شده تغییر میکند (اختیاری).

(5) دستگاه هیدرولیکی دارای توابع پیشروی سریع کار و پروفایل کردن آهسته قالب است که بهرهوری تولید و طول عمر قالب را افزایش میدهد.

(6) میتواند بر اساس نیازهای فرآیندی در دامنه مشخص شده تنظیم شود: دو فرآیند فرم کردن با فشار ثابت و طول سROKE ثابت، کاربرد آسان.

نگهداری و تعمیرات تجهیزات تولید خاص ساخت چرخ دستکش فرمینگ فشار هیدرولیکی:

1) پیشنهاد میشود از روغن هیدرولیکی ضد خرجاب 32# و 46# برای استفاده به عنوان روغن کاربردی استفاده شود و دمای روغن باید در بازه 15 تا 60 درجه سانتیگراد باشد.

2) فقط پس از فیلتراسیون صریح، روغن به ظرف روغن اضافه میشود.

3) روغن کاربردی هر ساله یک بار جایگزین میشود و زمان جایگزینی اولین بار نباید بیش از سه ماه باشد.

4) باید به طور مداوم روغن گلidel به اسلایدر اضافه کرد، سطح نمایان ستون باید همواره تمیز نگه داشته شود و قبل از هر کار باید روغن موتور پاشیده شود.

5) باید هر شش ماه یکبار مقیاس فشار را کالیبره کرد و بررسی کرد.

2. فرآیند لبهگیری چرخ دستکش — ماشین پروفیل کوتاه کردن و کرل کردن

ویژگیهای محصول

1) مناسب برای کوتاه کردن و کرل کردن محصولات گرد بزرگ ابعادی

2) ایستگاه کاری گسترده، مناسب برای طیف گستردهای از محصولات

3) مناسب برای انواع مختلف مواد مانند آلومینیوم، فولاد، مس، و غیره، با قابلیت کاربرد بالا

پارامترهای محصول:

ولتاژ ورودی: 380V

کل قدرت: 4.5kW

نوع انتقال: ترکیب گاز و مایع

ضخامت مناسب قطعه کاری: 0.4-1.0mm

ارتفاع مناسب قطعه کاری: 30-300mm

محدوده قطر قطعه کاری: 200-700mm

عملکرد تجهیزات: پروفیلبرداری، برش، فرورفتن

3. تولید قاب——ماشین خمش لوله هیدرولیکی

ویژگیهای ماشین خمش لوله هیدرولیکی

1) شناسایی خودکار ویژگیهای دینامیکی ماشین آلات/قطعه کاری → پردازش سریع و خوب

2) ماشین خمش لوله هیدرولیکی یک سری سریع، با استفاده از کنترل میکروکامپیوتر، مجموعههای متعدد برنامه، تنظیمات چندزاویهای، که عملکرد را ساده و راحت میکند.

۳) نمایش زیرنویسهای چینی و انگلیسی، عملیات گفتگوی انسان-کامپیوتر، انتخاب دستی، حالت عملیاتی نیمهچرخه و چرخه کامل به صورت دلخواه ممکن است.

۴) از فشاربرهای هیدرولیکی و قطعات الکتریکی با عملکرد بالا استفاده شده است.

۵) مجهز به سیستم سرمایشی بزرگ ظرفیت که دماهای کار را به طور مؤثر کنترل میکند.

۶) کل ماشین ویژگیهای عملیات آسان، عملکرد پایدار، کارایی بالا و ضریب امنیت بالا دارد. این تجهیز، تجهیز ایدهآلی برای صنعت پردازش لوله است.

۷) حالتهای عملیاتی دستی و نیمه خودکار به صورت دلخواه قابل انتخاب هستند و دکمه پا متحرک علاوه بر شروع، عملکرد اوقف اضطراری نیز دارد.

هر مرحله از این خط تولید پیشرفته به طور دقیق طراحی شده است تا دوچرخههای با کیفیت بالا تولید کند.