Dispositivo de medición láser de ángulo para prensa de freno CNC

Jan.25.2024

Dispositivo de medición láser de ángulo para prensa de freno CNC

Desde Alemania

La cuota de mercado de las prensas CNC está aumentando, y los requisitos para configuraciones avanzadas de prensas CNC también se están volviendo más altos. Entre ellos, la demanda de dispositivos de medición de ángulo láser está siendo aceptada gradualmente. JUGAO presenta un análisis profundo de los dispositivos de medición de ángulo láser.

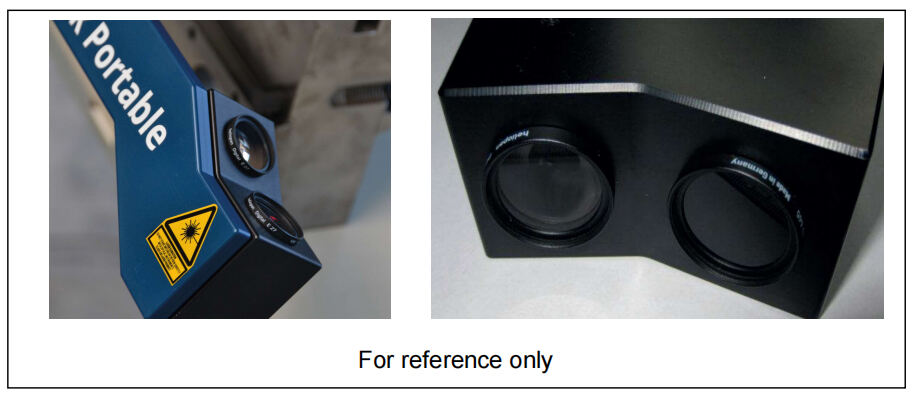

Número 1. Resumen de la detección de ángulos Descripción de Laser Check

El dispositivo de compensación de detección de ángulo láser mide el ángulo de doblado escaneando el láser proyectado sobre la superficie de la hoja utilizando una cámara CMOS/CCD. El ángulo entre el láser y el eje de observación de la cámara determina la distancia de medición, y estos datos se utilizan para calcular el ángulo entre el sensor y la hoja. El ángulo de doblado también se calcula utilizando un segundo sensor en la dirección opuesta.

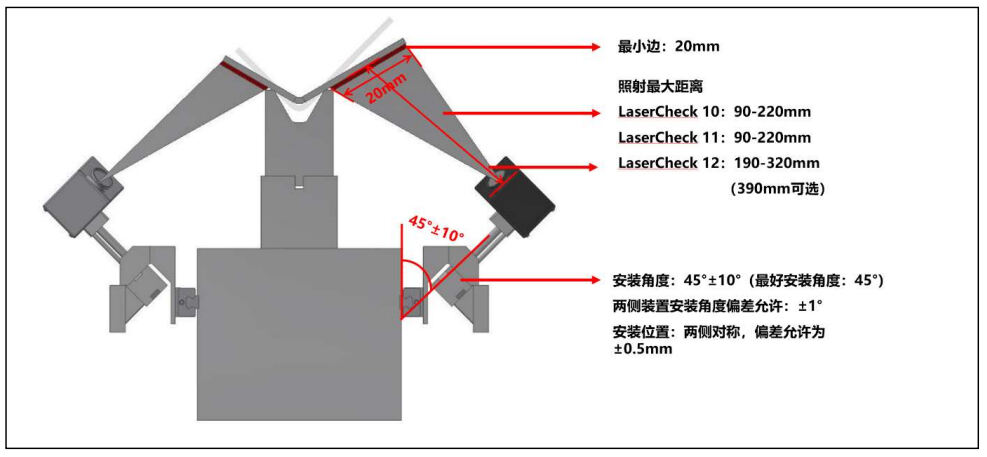

La medición en tiempo real se logra mediante el uso del sensor Laser Check y una cámara GigE de alta velocidad, con una tasa de actualización de hasta 100Hz. El proceso de compensación comienza durante el doblado y continúa en tiempo real hasta que la fuerza de doblado disminuye a un valor preestablecido. Para equipos con una capacidad de 250T o más, es necesario instalar dispositivos de medición de deformación en las aberturas en forma de C en ambos lados del marco de la máquina de doblado. Esto se debe a que la deformación "tensión" de las paredes laterales bajo la fuerza de reacción durante el proceso de doblado puede causar "errores" en el movimiento de la regla de rejilla. La instalación de dispositivos de medición de deformación permite medir la deformación de las aberturas del marco en ambos lados. La deformación se retroalimenta al CNC a través de los dispositivos de medición de deformación y amplificadores, y se utiliza una comunicación en tiempo real con el sistema CNC para calcular el ángulo de resorte y realizar la compensación en tiempo real.

Medición de alta precisión del ángulo de doblado y el coeficiente de rebotamiento de chapa

Funcionamiento sin contacto

No se ve afectado por el grosor del material

No se ve afectado por la forma del molde, sin necesidad de ajuste alguno del molde

Se pueden establecer diferentes posiciones de medición

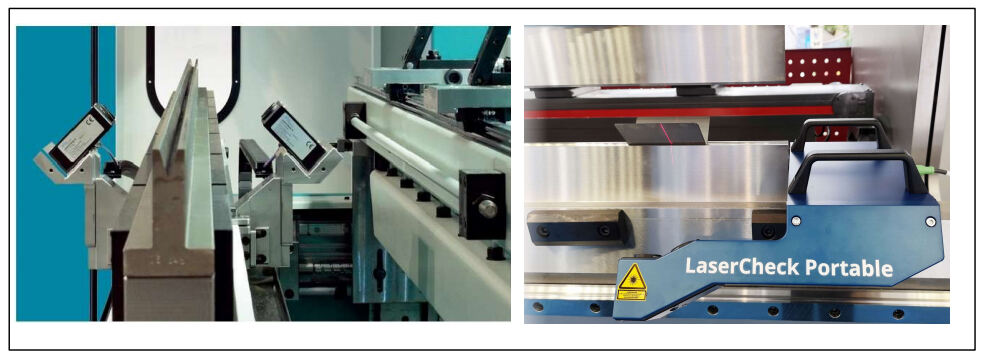

El sensor móvil puede realizar mediciones y correcciones de compensación en múltiples puntos, como Y1, Y2 y compensación de flexión.

Puede usarse en paralelo con 2 sensores

Calcular las características de rebotamiento de chapas utilizando un medidor de esfuerzo

Conexión al sistema Delem a través de Ethernet (Modbus)

Aplicación flexible y conveniente, calibración precisa completada antes del envío.

Disculpas por la confusión anterior. Aquí hay una traducción revisada:

El dispositivo de compensación de detección de ángulo láser en la prensa de doblado puede detectar las características de diferentes materiales durante el proceso de presión hacia abajo del bloque deslizante. Resuelve eficazmente los problemas de ángulo causados por variaciones en el grosor de la placa, rebote inconsistente, capa de oxidación superficial y cambios en los patrones de laminación. A lo largo del proceso de doblado, se mantiene una comunicación en tiempo real con el sistema CNC para calcular y controlar la posición precisa del punto muerto inferior del bloque deslizante. El CNC controla los sistemas Y1, Y2 y compensación de flexión para compensar la precisión angular, asegurando que se obtenga el resultado perfecto deseado en la primera operación de doblado.

No 2. Principio de funcionamiento

No 3. Precisión El error de precisión del propio sensor está dentro de ±0.2°, y la precisión angular real en aplicaciones prácticas generalmente está dentro de ±0.3°.

Sin embargo, la precisión real del doblado se ve influenciada por factores como el sistema CNC, la precisión de la máquina herramienta, el molde, el material de la hoja, el proceso de doblado, la longitud de la pieza doblada para la detección, el entorno y la temperatura, lo que puede llevar a variaciones en la precisión. Para mejorar la precisión del doblado, el sensor necesita ser calibrado después de la instalación para eliminar errores de instalación.

No 4. Ventajas:

Medición de alta precisión del ángulo de doblado y el coeficiente de rebotamiento de chapa

Funcionamiento sin contacto

No se ve afectado por el grosor del material

No se ve afectado por la forma del molde, sin necesidad de ajuste alguno del molde

Se pueden establecer diferentes posiciones de medición

El sensor móvil puede realizar mediciones y correcciones de compensación en múltiples puntos, como Y1, Y2 y compensación de flexión.

Puede usarse en paralelo con 2 sensores

Calcular las características de rebotamiento de chapas utilizando un medidor de esfuerzo

Conexión al sistema Delem a través de Ethernet (Modbus)

Aplicación flexible y conveniente, calibración precisa completada antes del envío.

No 5. Aplicación:

Detección de ángulo: se puede configurar para detectar solo la primera pieza o las primeras N piezas; también se puede configurar para seguir el modo de detección de la primera pieza después de esta, ahorrando tiempo en el ciclo. Durante el procesamiento del mismo lote de piezas, se puede realizar una muestra aleatoria según sea necesario.

Para piezas con pasos de doblado complejos o superficies de doblado pequeñas, se puede detectar el primer doblado para asegurar resultados satisfactorios. Los pasos de doblado restantes pueden utilizar el modo de "aprendizaje" del primer doblado para la detección, ahorrando tiempo en el ciclo de doblado.

Puede moverse libremente a lo largo de la dirección del largo de la hoja, con una velocidad máxima de 1000/s.

Se puede configurar para detectar el punto medio o los extremos de la pieza, o configurar para detectar tres puntos en la izquierda, el centro y la derecha dentro del rango total de longitud.

Dependiendo de las diferentes piezas de doblado, se puede agregar un eje de expansión longitudinal. Al usar diferentes matrices inferiores para doblar diferentes tipos de piezas, el dispositivo de detección angular láser puede moverse y ajustarse automáticamente al área de detección angular para adaptarse a las diferentes matrices inferiores requeridas para diferentes piezas. Generalmente, puede cubrir el rango de matrices inferiores V6-V180.

El sensor tiene una precisión de ±0.2°, y la precisión angular generalmente está dentro de ±0.3°.

Se pueden detectar ángulos de piezas que van de 30° a 180°.

La longitud mínima del borde que se puede irradiar y detectar debe garantizarse que sea superior a 20mm (consulte el diagrama).

La cuota de mercado de las prensas CNC está aumentando, y los requisitos para configuraciones avanzadas de prensas CNC también se están volviendo más altos. Entre ellos, la demanda de dispositivos de medición de ángulo láser está siendo aceptada gradualmente. JUGAO presenta un análisis profundo de los dispositivos de medición de ángulo láser.

No solo es importante el sensor de detección de ángulos, sino que también es crucial establecer una conexión fluida con la máquina de doblado para formar un sistema completo de corrección de compensación de ángulos. Este sistema incluye un dispositivo de detección de ángulos, puertos de conexión del sistema de control, software personalizado, dispositivos de medición de deformación y un eje motriz para el movimiento del sensor. Con estos componentes, se puede formar un sistema de bucle cerrado para la medición y compensación de ángulos en tiempo real.

Laser Check

Número 6. El dispositivo de medición de ángulo láser es compatible con sistemas CNC como el DA66T y DA69T de DELEM. Además, requiere la adición de un módulo DELEM DM-101RS y el código de desarrollo de software DELEM OP-W-SENSOR. La parte mecánica necesita añadir dispositivos relacionados como ejes móviles.